doi: 10.56294/dm2024.214

ORIGINAL

Methodology for the execution of work method studies, time standardization for the improvement of production efficiency

Metodología para la ejecución de estudios de métodos de trabajo, estandarización de tiempos para el mejoramiento de la eficiencia en la producción

Medardo Ángel Ulloa Enríquez1 ![]() *

*

1Universidad Técnica de Cotopaxi. Latacunga, Ecuador.

Citar como: Ulloa Enríquez MÁ. Methodology for the execution of work method studies, time standardization for the improvement of production efficiency. Data and Metadata. 2024; 3:.214. https://doi.org/10.56294/dm2024.214

Enviado: 07-01-2024 Revisado: 05-05-2024 Aceptado: 19-10-2024 Publicado: 20-10-2024

Editor: Adrián

Alejandro Vitón Castillo ![]()

Autor para la correspondencia: Medardo Ángel Ulloa Enríquez *

ABSTRACT

Productive organizations generally, as a company policy, tend to look for ways to improve their processes and at the same time increase the efficiency of their production lines, an activity that will be developed with the necessary expertise to achieve the desired success; in this article, the methodology for the execution of work method studies and time standardization in a case study is shared. The objective is to show how studies of this nature should be carried out step by step as a guide for industrial engineering professionals dedicated to this work.

Keywords: Method and Time Studies; Standardization.

RESUMEN

Las organizaciones productivas generalmente como política de empresa suelen buscar la formas cómo realizar el mejoramiento de sus procesos y a su vez incrementar la eficiencia de sus líneas de producción, actividad que será desarrollada con la experticia necesaria para conseguir el éxito deseado; en éste artículo se comparte la metodología para la ejecución de estudios de métodos de trabajo y estandarización de tiempos en un estudio de caso, el objetivo es mostrar la forma como debería realizarse paso a paso estudios de ésta naturaleza como guía a los profesionales de ingeniería industrial dedicados a ésta labor.

Palabras clave: Estudios de Métodos y Tiempos; Estandarización.

INTRODUCCIÓN

Los sistemas productivos y los procesos de producción son factibles a ser modificados en tanto éstos no generen los resultados de eficiencia necesaria para satisfacer las necesidades involucradas en la fabricación de bienes o servicios, los métodos de trabajo y los tiempos que se emplean para el desarrollo de las actividades deben ser consecuentes con el uso de los insumos, la maquinaria, la mano de obra, la tecnología, etc; que intervienen en el desarrollo de los mismos; entre los retos de la ingeniería de métodos está el saber escoger el o los procesos que causan posibles desfases en la óptima ejecución del trabajo, así se podría tomar en cuenta ciertas consideraciones desde diferentes aristas, la empresa o el inversionista de una actividad productiva estará vigilante a que todos los procesos de transformación de insumos generen el retorno adecuado de su inversión, los encargados de realizar y controlar los procesos se realicen contemplando las mejores técnicas para ello, los trabajadores o la mano de obra que procesa los productos esperan que su labor sea segura y no atente a su salud en función de generar el mejor beneficio de su actividad, la sociedad espera que los productos que salgan de éstos procesos sean de la mejor calidad posible; entre otras.(1)

En ocasiones la identificación de los procesos que presuntamente pueden estar causando problemas de eficiencia son señalados por los técnicos y trabajadores que tienen a cargo de éstas actividades, el mismo que socializado con mandos superiores puede generar la necesidad de realizar estudios al respecto, a veces con evidencias y otras que pueden ser presunciones, sin embargo determinan la existencia de un problema a ser considerado para su estudio; en las plantas industriales, especialmente aquellas que no poseen estructuras organizacionales que manejen alternativas de mejoramiento continuo no tienen los técnicos especializados para realizar dichos estudios lo que implica la necesidad de contratar técnicos que tengan la experticia necesaria a nivel de consultoría y que ayuden a resolver dichos problemas.(2)

Este artículo tiene el propósito de dotar a los técnicos, sean estos internos en una planta industrial o aquellos que pueden prestar sus servicios como consultores para desarrollar estudios de esta naturaleza, de igual forma a los nuevos profesionales de la ingeniería industrial o estudiantes de esta carrera que necesitan cubrir especialmente actividades prácticas en empresas productivas, una metodología practica para su estudio.

La metodología que se comparte es el resultado de muchos estudios realizados en empresas de todo tipo, con diferentes sistemas productivos y con formas diferentes de producción, para el efecto nos referiremos a un estudio de caso aplicado en una empresa manufacturera de producción de papel sanitario; las consideraciones generalmente, tienen sus especificidades dependiendo del tipo de empresa, productos bienes o servicios que éstas produzcan, sin embargo estamos generalizando aspectos que son utilizables en todo tipo de empresa.

MÉTODO

El presente artículo nace de una investigación descriptiva o estudio de caso en donde se utilizó para la recopilación de información el método inductivo, usándose técnicas de observación, entrevistas y uso de hojas de cálculo en Excel para la determinación de los valores resultantes de las observaciones.

Para el desarrollo del estudio seguimos los siguientes pasos:

1. Elaborar un diagnóstico del sistema de producción(3)

Uno de los primeros pasos que se realizan es el diagnóstico del sistema de producción, el punto de partida es solicitar a los interesados a través de una entrevista el estado actual de la empresa, el tipo de producción, la organización del sistema productivo, la organización del personal, las características de máquinas y equipos, los sistemas de seguridad e higiene del trabajo, la distribución de puestos de trabajo, máquinas y equipos, la materia prima e insumos que se utilizan, los procesos y subprocesos de fabricación, la capacidad de producción, las normas de calidad del producto o servicio, el tipo de producto o subproductos que se realizan, etc. para esto se debe realizarse:

a) Propiciar una reunión con las autoridades de la empresa y los responsables de los procesos para obtener la mayor cantidad de información del estado actual de la empresa.

b) En caso de tener documentación que respalde el manejo de la planta industrial solicitar de ser posible sea facilitada (planos, diagramas de procesos, diagramas de recorrido, disposición de equipos y maquinaria, capacidad de producción de las máquinas, capacidad de trabajo y disposición de líneas de trabajo, etc.).

c) Realizar una visita en sitio para propiciar el levantamiento completo de la información; esta labor se recomienda realizarla de modo pausado considerando que la persona que realizará el estudio debe empaparse de todos los detalles de cada una de las actividades que se desarrollen en las áreas de producción, dependiendo de la naturaleza de los procesos es recomendable que la visita sea continua y de por lo menos de unos tres días participando completamente el ciclo de producción o el tiempo de labor diaria, si se trabajaran 8 horas en el día es necesario mantenerse en la planta durante las horas de trabajo y los días necesarios para levantar la información, en caso la planta industrial trabajare en turnos 2 o 3 debe hacer lo propio alargando la visita en sitio por el tiempo necesario.

d) Recopilar y ordenar la información de tal manera que se evidencie con claridad el estado actual del sistema productivo, es posible que de esta información se genere indicios para realizar los estudios específicos para aplicar los cambios o alternativas de mejoramiento.

2. Seleccionar el trabajo, proceso o subproceso en donde se realizará el estudio(4)

Para este paso debemos tener en cuenta consideraciones de orden económico, es decir, debemos preguntarnos si los costos del proceso o procesos compensará la inversión de recursos o el mantenimiento de estos; así nos enfocaremos a:

a) Las operaciones generadoras de beneficios o sumamente costosas u operaciones con los más elevados índices de desperdicios.

b) Operaciones que producen cuellos de botella entorpeciendo por ende actividades de producción largas o que demandan mucho tiempo.

c) Actividades que requieren un trabajo repetitivo con el efecto que sobre la demanda de mano de obra tienen este tipo de circunstancias.

d) Movimientos de materiales, insumos, semielaborados y terminados que demanden el recorrido de largas distancias o que requieran la participación de gran insumo humano.

Consideraciones técnicas y tecnológicas tales como:

a) Que exista relevancia del nivel tecnológico para su estudio.

b) Que la tecnología no sea adecuada para realizar las actividades del proceso.

c) Las técnicas en la ejecución del proceso no sean convenientes.

Consideraciones humanas como:

a) No existe satisfacción para el trabajador al realizar su trabajo.

b) Las actividades del proceso generan monotonía, riesgo, fatiga o cualquier otro factor negativo para el personal.

c) El personal no está motivado para realizar su trabajo

d) Las actividades del proceso son supervisadas con altísimo rigor y el trabajador ejecuta éstas bajo presión.

e) No existen las condiciones de seguridad y salubridad necesarias para desarrollar un buen trabajo.

3. Registrar la información del método actual(5)

En el registro de la información es recomendable usar las herramientas adecuadas que aporten a verificar la ejecución de sus procesos, así: los diagramas de procesos, diagramas operativos, sinópticos, analíticos de recorrido, etc.; estos formatos deben ser bien ejecutados y diseñados de forma clara y precisa con instrumentos apropiados.

4. Examinar de forma crítica la información recolectada(6)

A más de los instrumentos que permitieron la recolección de la información, éstos deben ser validados juntamente con los actores de los procesos a través de entrevistas o interrogatorios que magnifiquen cada subproceso y el proceso general.

5. Realizar un estudio de tiempos

La Organización Internacional del Trabajo define al estudio de tiempos como una técnica de medición del trabajo empleada para registrar los tiempos y ritmos de trabajo correspondientes a los elementos de una tarea definida, efectuada en condiciones determinadas y para analizar los datos a fin de averiguar el tiempo requerido para efectuar la tarea según una norma de ejecución preestablecida. Por tanto, nos permite confrontar la realidad de la ejecución de los procesos, mismos que están sujetos a medición y valoración de su eficiencia.(7)

Cómo realizamos un estudio de tiempos:

a) Obtener y registrar toda la información necesaria acerca de la labor del operario/s y de las condiciones que pueden influir en la ejecución del trabajo.

b) Registrar una descripción completa del método, descomponiendo la operación en actividades o elementos.

Como premisa general se debe tener muy claro la forma como se ejecuta el método de trabajo, saber si se está realizando un estudio para todo el proceso de trabajo, para un ciclo de producción, un subproceso al que detectó posibles falencias en el desarrollo de las actividades; por tanto, se debe identificar los elementos o actividades que se realizan en la ejecución del trabajo a estudiarse.

Seleccionar el trabajo y etapas del estudio de tiempos; Si el estudio de tiempos se efectúa como complemento de un Estudio del Método ya tiene como base de selección una serie de consideraciones económicas, técnicas y humanas. Si el objetivo del estudio de tiempos es fijar normas de rendimiento, este no debería hacerse sin antes haberse efectuado un estudio de métodos. Al realizar un estudio de tiempos es muy poco frecuente llegar a una etapa de selección sin haber sido motivados por una causa precisa, causa que de por sí obliga a la elección de una tarea determinada.

Está claro que estas tareas tienen el aporte del recurso humano; por tanto, se debe manejar la actitud de los trabajadores frente al especialista que está realizando el estudio, trabajando previamente con los involucrados para que éstos sean más solidarios, tomando en cuenta que su labor probablemente mejore sus condiciones de trabajo (elimine fatigas, mitigue la monotonía de las actividades, etc.), se debe motivar para que su actividad sea realizada de la forma más normal posible. En la selección del operario o los operarios que ejecutarán el trabajo que se estudiará en primer orden, el especialista identificará el grado de experticia de estos y expondrá cuidadosamente el objeto del estudio y lo que hay que hacer, es decir, se le pedirá:

· Ejecutar un trabajo a ritmo habitual.

· Realizar las pausas a las que está acostumbrado.

· Exponer las dificultades que vayan apareciendo.

c) Medir el tiempo usando instrumentos apropiados y registrar el tiempo invertido en desarrollar la actividad, para lo cual se debe:

· Preparar las herramientas necesarias para la medición del tiempo de ejecución de cada actividad o elemento; instrumentos de medida (cronómetros o símil) quién realizará el estudio debe estar totalmente familiarizado con éste; tableros de apoyo para el registro (el analista debe poseer las facilidades para los registros), previamente deben estar diseñados los formularios para la fácil interpretación y ubicación del estudio que se está realizando; podría ser que use formatos estándar prediseñados, sin embargo es preciso observar si éstos obedecen a la realidad de su estudio.

· Los elementos o actividades deben estar claramente identificadas, donde comienza y donde termina cada una, así mismo saber qué resultado de las actividades producen los bienes o servicios terminados (cuantas unidades se producen, si el trabajo es un proceso total o que aportan las actividades realizadas como subproceso al siguiente proceso, es decir detectar el ciclo de trabajo de estudio).

· Medir los tiempos invertidos en la ejecución de cada actividad, considerando las características del ciclo de estudio, por ejemplo, si se estuviera considerando como ciclo de estudio una jornada laboral de 8 horas, se medirá las veces que se repite la actividad del proceso durante el tiempo de estudio considerado, mismas que pueden ser consideradas como tiempos observados. El cálculo de número de observaciones depende en gran medida del nivel de confianza del estudio de tiempos. Este proceso tiene como objetivo determinar el valor del promedio representativo para cada elemento, los métodos más utilizados para determinar el número de observaciones son:

I. Método Estadístico(8)

II. Método Tradicional (Nomográfico)(9)

· Determinar la velocidad de trabajo del operario y relacionarlo con el ritmo normal de trabajo, es decir el especialista a través de la observación asumir las características de velocidad de ejecución del operario y catalogarlo como lento, normal o rápido. Esto significa comparar el ritmo real del trabajador con cierta idea que tenga el especialista de lo que debería ser el ritmo estándar; esta idea se debe formar mentalmente al apreciar cómo trabajan de manera natural los trabajadores calificados cuando utilizan el método de ejecución en el que se basa el estudio de tiempos.

· Es necesario manifestar que existen algunos métodos de valoración del ritmo de trabajo, así el método de nivelación que considera 4 factores (habilidad, esfuerzo, condiciones y consistencia); el método de valoración de tiempos predeterminados que consiste en el análisis de los micro movimientos determinados. La suma de los tiempos estimados para todos los micros movimientos en los que se descompone una operación da el tiempo valorado para esta.

· Convertir los tiempos observados o medidos en tiempos normales o básicos.

· Para realizar este paso se debe tener en cuenta la forma como se evaluó el ritmo de trabajo, si se lo hizo por actividad o para cada observación; con esta distinción correlacionar si es en actividad con el estándar por actividad y multiplicarlo por el tiempo observado.

· Añadir los tiempos suplementarios por descanso al tiempo normal o básico.

· En este paso, se le suman las tolerancias por suplementos concedidos al tiempo básico o normal, obteniéndose el tiempo concedido por cada elemento. Es común que los suplementos se determinen en términos porcentuales, por lo que estos factores deben afectar el tiempo de cada elemento, siempre y cuando las condiciones que se evaluaron para determinar los suplementos formen parte del contexto operativo en el que se desarrolló cada actividad observada.

· De existir repetición de operaciones para la ejecución una pieza se multiplica el Tiempo normal por la frecuencia del elemento que se adicionará para la sumatoria de tiempos.

· Calcular el tiempo estándar de la operación.

· El tiempo estándar es la sumatoria de los tiempos concedidos para cada elemento que forme parte de una operación, y se obtiene el tiempo estándar por operación.

6. Realizar una propuesta de un nuevo método(10,11,12)

Siempre habrá nuevas formas de hacer las cosas, si algo detectó que se dejó de hacer o esta demás, proponga otra forma de hacerlo, es posible que la técnica o la tecnología le facilite las actividades, el cambio de disposición de las máquinas o equipos o la manera de usar los insumos podrían hacernos pensar que no son necesarios o que pueden ser variados por otros que den mejores condiciones de trabajo y mayor eficiencia, todo es posible; entonces diseñemos una nuevo método para mejorar el anterior.

7. Definir el nuevo método(13)

Las nuevas formas, la innovación o el uso de nuevas tecnologías exigen que sean validadas, por lo que es necesario definir con exactitud cómo se realizará la aplicación del nuevo método, es decir se debe usar las herramientas de evaluación convenientes para identificar la mejora o el cambio, se recomienda sean usadas las mismas herramientas que fueron practicadas en el registro del método que inicialmente se está usando.

8. Implantar el nuevo método(14)

Todo cambio por insignificante que sea genera resistencia especialmente en la mano de obra por tanto para este paso debemos trabajar con los dueños de los procesos y esa interrelación de éstos con el cambio positivo, hacer notar los beneficios de la nueva propuesta tanto para su actividad personal como para el aporte al proceso y la calidad del producto, mismo que debe ser reflejado en mayores y mejores beneficios tanto personales como para la empresa.

9. Mantener el uso de la nueva forma de hacer las actividades(15)

Validado el método, éste debe ser observado y controlado con inspecciones regulares que afiancen la nueva forma de ejecutar los procesos, esto da cabida a realizar ajustes si son necesarios. Una vez qué, se evalúen los resultados que produciría un nuevo método, se determina que estos no justifican la implementación de este; por ende, se deberá recomenzar e idear una nueva solución.

RESULTADOS

1. Diagnóstico del sistema de producción:

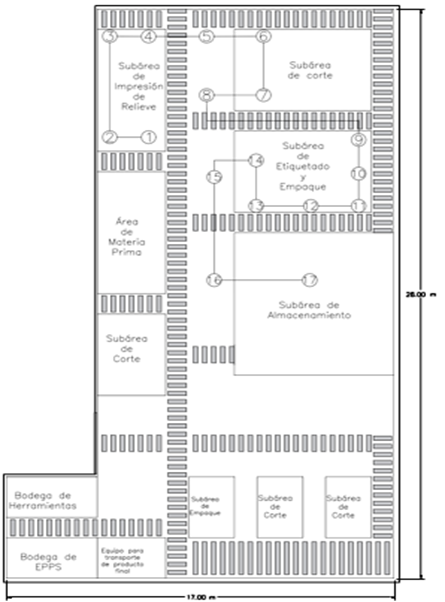

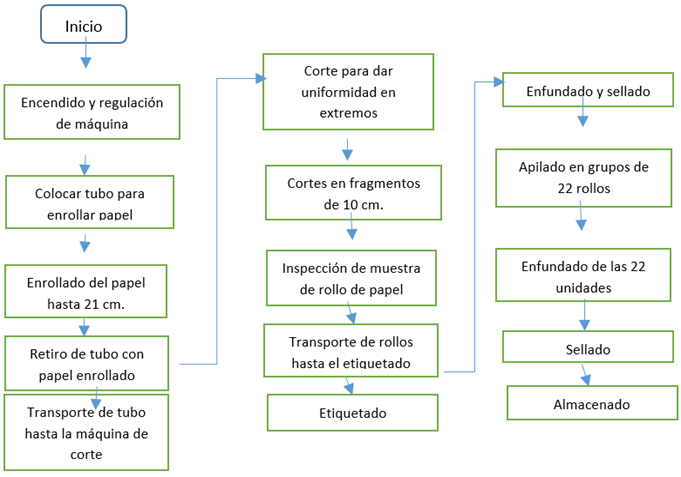

La empresa en estudio se dedica a la producción de papel higiénico jumbo hecho a base de la transformación de celulosa vegetal extraída de madera (pulpa de celulosa que es proveniente de la madera de árboles), en este proceso de fabricación de papel higiénico jumbo no solo podemos usar fibras de celulosa virgen sino que también pueden ser fibras recicladas ya que se trata de una misma fibra solo que en distintas etapas de su ciclo de vida; la industria cuenta con distintas sub áreas en el área de producción de papel higiénico jumbo, estas sub áreas son: impresión de relieve, corte, etiquetado y empaque, y por último almacenamiento, mismas que colaboran al proceso de fabricación del producto final. La Industria papelera en estudio tiene una capacidad de producción diaria de 506 unidades divididas en 23 pacas de 22 unidades.

El proceso de producción seleccionado es la elaboración de rollos de papel higiénico de 10 cm de ancho, un diámetro de 21 cm y 200 m de largo contando con un peso de 400 gr. Esta línea de producción cuenta con una mala distribución de personal lo que da como consecuencia falencias en el proceso de producción esto debido a sus capacidades en tanto a su operación y adaptación con las maquinas.

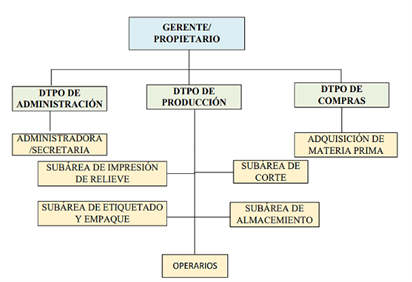

La problemática existente en la empresa es el desabastecimiento de trabajadores y maquinaria, la mala distribución de personal en las diferentes áreas del proceso de elaboración del papel higiénico. La empresa está organizada de la siguiente manera:

Figura 1. Estructura Organizacional

Distribución de sus instalaciones y recorrido:

Figura 2. Distribución y recorrido

|

Tabla 1. Distribución y recorrido |

|

|

N° |

Actividades |

|

1 |

Encendido de la máquina (jumbera-rebobinadora), verificación de rodillos y tensado de papel. |

|

2 |

Preparado y colocado del tubo para enrollado de papel. |

|

3 |

Enrollado del papel con paro automático de la máquina al alcanzar un diámetro de 21 cm. |

|

4 |

Retirado e inspección del tubo ya enrollado de papel. |

|

5 |

Transporte del tubo enrollado a la máquina de corte. |

|

6 |

Corte extremo del rollo para uniformidad y fragmentos de 10cm, |

|

7 |

Inspección y peso de una muestra de los rollos de papel. |

|

8 |

Transporte de los rollos a la sección de etiquetado. |

|

9 |

Etiquetado con la marca e información del producto y ubicación en la banda transportadora para enfundado y sellado en horno, por paca |

|

10 |

Enfundado y sellado de horno, 12s por unidad |

|

11 |

Apilado en grupos de 22 rollos de papel. |

|

12 |

Enfundado de las 22 unidades y ubicado en la selladora. |

|

13 |

Proceso de sellado |

|

14 |

Retiro de la selladora y almacenado montando sobre una mesa |

|

15 |

Apilado de 6 pacas en paletas de carga |

|

16 |

Transporte a bodega. |

|

17 |

Apilado de paca en bodega. |

Flujograma del proceso:

Figura 3. Flujograma de Procesos

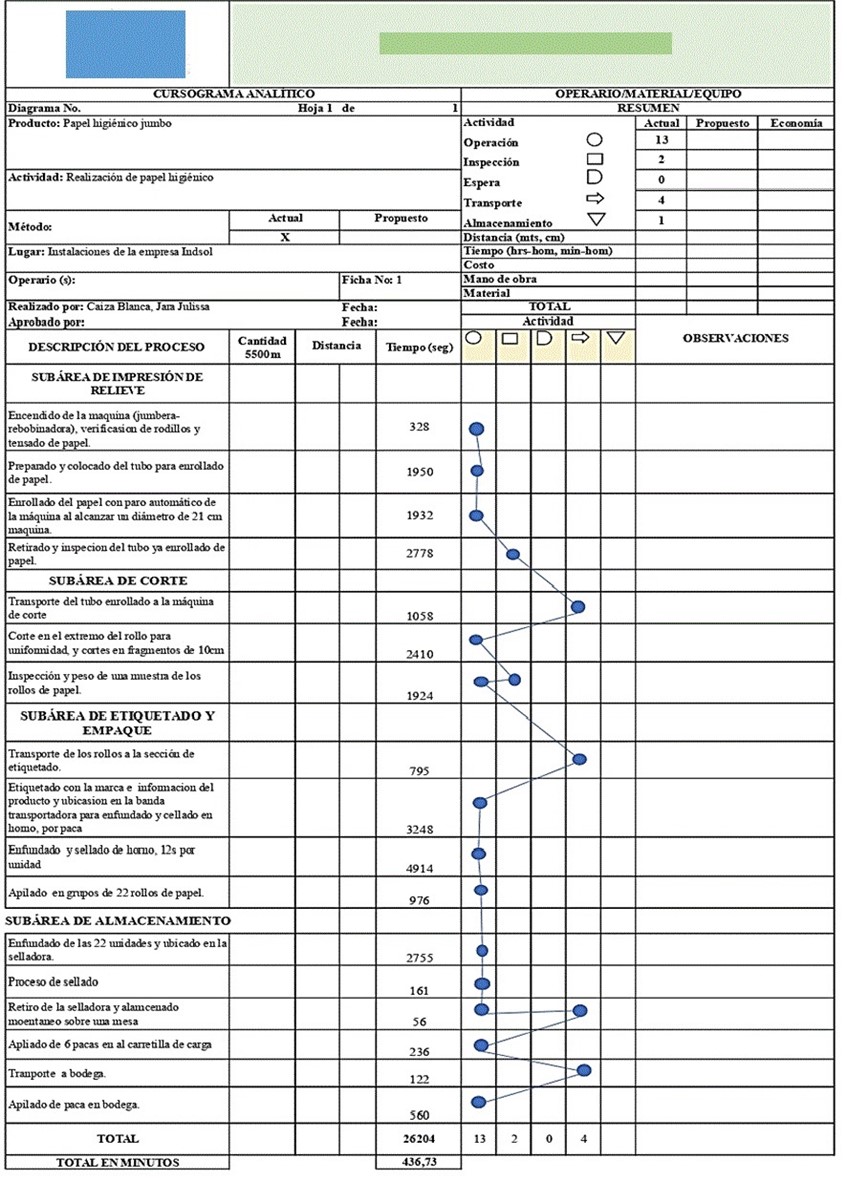

Figura 4. Descripción del proceso

2. Seleccionar el trabajo, proceso o subproceso en donde se realizará el estudio:

En la empresa existe incumplimiento de los trabajadores en su área de trabajo, ya que no tiene un instrumento técnico estandarizado para su estación de trabajo que permita guiar la labor diaria, falencia que se detectó en la mayoría de estaciones de trabajo, respecto a su aptitud y actitud, existen también inconvenientes con la ausencia de trabajadores para cada subárea en el área de producción, es decir, tiene una alta rotación y mala distribución de personal en las distintas subáreas para poder cumplir completamente con el proceso de producción; generando un notorio cuello de botella.

Se nota una falta de motivación para realizar el trabajo lo cual genera insatisfacción en el desarrollo de sus actividades.

Se pudo observar en el área de Etiquetado y Empaque, en los elementos (Etiquetado con la marca e información del producto y ubicación en la planta transportadora para enfundado y sellado en horno por paca con 3248 segundos) y (Enfundado y sellado de horno 12s. por unidad con 4914 segundos); por tanto, son los que registran mayor tiempo en donde se realizará el estudio.

3. Este punto: Registrar la información del método actual, fue realizado en el primer paso en el diagnóstico.

4. Examinar de forma crítica la información recolectada; para esto nos referimos a la ejecución del estudio de tiempos.

Realizar el estudio de tiempos

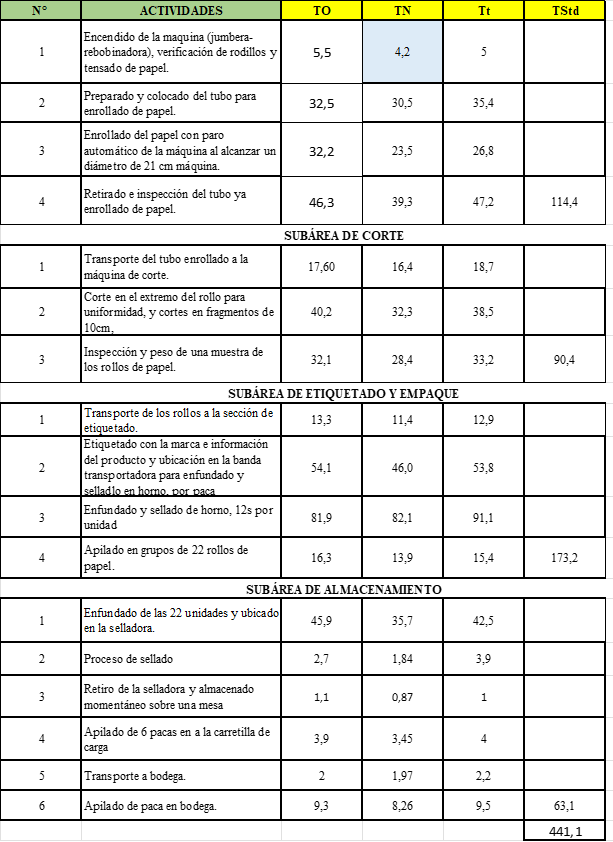

Se consideró trabajar en todo el proceso de fabricación, descomponiendo el proceso en elementos, se tomó los datos diariamente (ciclo de trabajo) durante 9 días, el objetivo es precisar un mejoramiento de la eficiencia de todo el proceso; sin embargo, existen subáreas en las cuales se consideraron como cuellos de botella (Etiquetado y Enfundado), se conversó con los involucrados en éstos procesos para que su labor sea realizada en condiciones normales y se aclaró que el estudio serviría para generar un mejoramiento en la eficiencia de sus actividades; se instruyó para que de forma normal se acojan con las pausas acostumbradas. Se prepararon los instrumentos de medida apropiados y los apoyos para el registro de tiempos por cada elemento y se obtuvo los siguientes datos:

|

Tabla 2. Tiempos observados en cada elemento |

||||||||||||

|

Subárea de impresión de relieve |

|

|||||||||||

|

N° |

Actividades |

D-1 |

D-2 |

D-3 |

D-4 |

D-5 |

D-6 |

D-7 |

D-8 |

D-9 |

Dv-est. |

Promedio |

|

1 |

Encendido de la maquina (jumbera-rebobinadora), verificación de rodillos y tensado de papel. |

6 |

4 |

5,87 |

6,2 |

4,17 |

4,7 |

6,1 |

6,1 |

6 |

0,9 |

5,5 |

|

2 |

Preparado y colocado del tubo para enrollado de papel. |

32,2 |

29,9 |

34,5 |

31,4 |

34,5 |

30,7 |

32,2 |

34,5 |

32,6 |

1,71 |

32,5 |

|

3 |

Enrollado del papel con paro automático de la máquina al alcanzar un diámetro de 21 cm máquina. |

32,2 |

32,2 |

32,2 |

32,2 |

32,2 |

32,2 |

32,2 |

32,2 |

32,2 |

0 |

32,2 |

|

4 |

Retirado e inspección del tubo ya enrollado de papel. |

46,4 |

45,6 |

46,0 |

46,4 |

45,2 |

47,2 |

46,0 |

46,4 |

47,5 |

0,71 |

46,3 |

|

Subárea de corte |

|

|||||||||||

|

1 |

Transporte del tubo enrollado a la máquina de corte. |

18,0 |

17,3 |

18,0 |

17,6 |

18,0 |

17,6 |

17,3 |

17,3 |

17,6 |

0,33 |

17,6 |

|

2 |

Corte en el extremo del rollo para uniformidad, y cortes en fragmentos de 10cm, |

40,3 |

40,6 |

39,5 |

40,3 |

41,0 |

39,5 |

40,6 |

40,3 |

39,5 |

0,57 |

40,2 |

|

3 |

Inspección y peso de una muestra de los rollos de papel. |

31,8 |

32,6 |

31,8 |

32,6 |

31,4 |

32,6 |

31,4 |

32,6 |

31,8 |

0,51 |

32,1 |

|

Subárea de etiquetado y empaque |

|

|||||||||||

|

1 |

Transporte de los rollos a la sección de etiquetado. |

13,4 |

12,7 |

13,4 |

13,0 |

13,4 |

13,0 |

13,0 |

13,8 |

13,4 |

0,34 |

13,2 |

|

2 |

Etiquetado con la marca e información del producto y ubicación en la banda transportadora para enfundado y selladlo en horno, por paca |

55,2 |

54,8 |

53,7 |

54,1 |

54,8 |

53,7 |

53,7 |

53,7 |

53,7 |

0,63 |

54,1 |

|

3 |

Enfundado y sellado de horno, 12s por unidad |

82,4 |

81,7 |

81,3 |

82,4 |

81,7 |

82,4 |

81,3 |

82,4 |

81,7 |

0,51 |

81,9 |

|

4 |

Apilado en grupos de 22 rollos de papel. |

16,5 |

16,5 |

16,9 |

15,3 |

15,7 |

16,9 |

15,3 |

16,5 |

16,9 |

0,64 |

16,3 |

|

Subárea de almacenamiento |

|

|||||||||||

|

1 |

Enfundado de las 22 unidades y ubicado en la selladora. |

46,0 |

45,6 |

46,4 |

46,0 |

45,6 |

45,2 |

46,0 |

46,4 |

46,0 |

0,37 |

45,9 |

|

2 |

Proceso de sellado |

2,7 |

2,7 |

2,7 |

2,7 |

2,7 |

2,7 |

2,7 |

2,7 |

2,7 |

0 |

2,7 |

|

3 |

Retiro de la selladora y almacenado momentáneo sobre una mesa |

1,2 |

1,2 |

1 |

1,2 |

1,2 |

1,2 |

1,1 |

1,2 |

1 |

0,08 |

1,1 |

|

4 |

Apilado de 6 pacas en a la carretilla de carga |

4 |

3,8 |

3,9 |

3,8 |

4 |

3,9 |

4 |

3,9 |

4 |

0,08 |

3,9 |

|

5 |

Transporte a bodega. |

2 |

2,1 |

2,1 |

2 |

1,9 |

2 |

2 |

2,1 |

1,9 |

0,08 |

2,0 |

|

6 |

Apilado de paca en bodega. |

9,3 |

9,5 |

9,3 |

9,1 |

9,3 |

9,5 |

9,3 |

9,5 |

9,1 |

0,16 |

9,3 |

En esta tabla tenemos los tiempos observados durante 9 días en cada elemento de los subprocesos para la fabricación del papel, para cada elemento determinamos la media aritmética (promedio), y procedemos a verificar la consistencia de las observaciones:

|

Tabla 3. Consistencia de observaciones |

||||||||||

|

N° |

Actividades |

D-1 |

D-2 |

D-3 |

D-4 |

D-5 |

D-6 |

D-7 |

D-8 |

D-9 |

|

2 |

Etiquetado con la marca e información del producto y ubicación en la banda transportadora para enfundado y selladlo en horno, por paca |

55,2 |

54,8 |

53,7 |

54,1 |

54,8 |

53,7 |

53,7 |

53,7 |

53,7 |

|

3 |

Enfundado y sellado de horno, 12s por unidad |

82,4 |

81,7 |

81,3 |

82,4 |

81,7 |

82,4 |

81,3 |

82,4 |

81,7 |

|

N° |

Actividades |

DV-EST. |

PROM. |

SUM X |

X2 |

Min |

Max |

N |

TO |

|

|

2 |

Etiquetado con la marca e información del producto y ubicación en la banda transportadora para enfundado y selladlo en horno, por paca |

0,63 |

54,1 |

487,2 |

26381 |

53,5 |

54,8 |

0,2 |

54,1 |

|

|

3 |

Enfundado y sellado de horno, 12s por unidad |

0,51 |

81,9 |

574,6 |

47172 |

81,4 |

82,4 |

0,0 |

82,1 |

|

Para la demostración del cálculo se ha tomado los elementos que tienen mayor tiempo de ejecución; se estableció la desviación estándar (0,51) y se calculó el valor en el rango de observaciones: min (81,9-0,51=81,4) y max (81,9+0,51=82,4); en este caso las observaciones del día 3 (81,3) y la del día 7 (81,3) salen del rango y no serán consideradas para el cálculo de N:

![]()

Siendo:

N = Tamaño de la muestra que se desea calcular (número de observaciones)

n’ = Número de observaciones del estudio preliminar

Σ = Suma de los valores

x = Valor de las observaciones

40 = Constante para un nivel de confianza de 95,45 %

N=((40 √(7*47172,4-(574,6)2))/574,6)2

N= 0,00012 (0,00)

(Esta operación se realiza para todos los elementos)

TE es el nuevo valor promedio utilizando únicamente las observaciones consistentes.

TO = (82,4+81,7+82,4+81,7+82,4+82,4+81,7) / 7 = 82,1

Determinar la velocidad de trabajo del operario y relacionarlo con el ritmo normal de trabajo, es decir el especialista a través de la observación asumirá las características de velocidad de ejecución del operario y catalogarlo como lento, normal o rápido. Esto significa comparar el ritmo real del trabajador con cierta idea que tenga el especialista de lo que debería ser el ritmo estándar; esta idea se debe formar mentalmente al apreciar cómo trabajan de manera natural los trabajadores calificados cuando utilizan el método de ejecución en el que se basa el estudio de tiempos.

Para la realización de la valoración se utilizó el Sistema Westinghouse, que es uno de los más usados desde hace muchos años atrás por muchas empresas, fue desarrollado por la Westinghouse Electric Corporation, en la cual al momento de evaluar el desempeño del trabajador considera cuatro factores importantes; habilidad, esfuerzo, condiciones y consistencia.

· Habilidad: se interpreta como una destreza del trabajador.

· Esfuerzo: intensidad con la que se desarrolla distintas capacidades físicas e intelectuales con eficiencia.

· Condiciones: escenarios que afectan al trabajador y no directamente a la operación.

· Consistencia: es la variación de los tiempos transcurridos, mínimos y máximos

Valoración del ritmo de trabajo en la subárea de etiquetado y empaque.

|

Tabla 4. Valoración del ritmo de trabajo |

|||||||

|

Método Westinghouse |

|||||||

|

N° |

Actividades |

H |

E |

Cn |

Cs |

Total % |

Valoración del ritmo de trabajo |

|

1 |

Transporte de los rollos a la sección de etiquetado. |

-0,1 |

0,02 |

-0,07 |

0,01 |

-0,14 |

86 % |

|

2 |

Etiquetado con la marca e información del producto y ubicación en la banda transportadora para enfundado y sellado en horno, por paca |

-0,1 |

-0,08 |

0,02 |

0,01 |

-0,15 |

85 % |

|

3 |

Enfundado y sellado de horno, 12s por unidad |

0,00 |

0,00 |

0,00 |

0,00 |

0,00 |

100 % |

|

4 |

Apilado en grupos de 22 rollos de papel. |

-0,1 |

-0,04 |

-0,03 |

0,01 |

-0,16 |

84 % |

|

Nota: H= Habilidad, E= esfuerzo, CN= Condiciones, CS= Consistencia |

|||||||

En la tabla siguiente, se indican datos presentados por el método Westinghouse para la evaluación de los trabajadores:

|

Tabla 5. Sistema Westinghouse |

||||||

|

Destreza o habilidad |

|

Esfuerzo o empeño |

||||

|

0,15 |

A1 |

Superior |

|

0,13 |

A1 |

Excesivo |

|

0,13 |

A2 |

Superior |

|

0,12 |

A2 |

Excesivo |

|

0,11 |

B1 |

Excelente |

|

0,1 |

B1 |

Excelente |

|

0,08 |

B2 |

Excelente |

|

0,08 |

B2 |

Excelente |

|

0,06 |

C1 |

Bueno |

|

0,05 |

C1 |

Bueno |

|

0,03 |

C2 |

Bueno |

|

0,02 |

C2 |

Bueno |

|

0 |

D |

Promedio |

|

0 |

D |

Promedio |

|

-0,05 |

E1 |

Aceptable |

|

-0,04 |

E1 |

Aceptable |

|

-0,1 |

E2 |

Aceptable |

|

-0,08 |

E2 |

Aceptable |

|

-0,16 |

F1 |

Malo |

|

-0,12 |

F1 |

Malo |

|

-0,22 |

F2 |

Malo |

|

-0,17 |

F2 |

Malo |

|

Condiciones |

|

Consistencia |

||||

|

0,06 |

A |

Ideales |

|

0,04 |

A |

Perfecta |

|

0,04 |

B |

Excelentes |

|

0,03 |

B |

Excelente |

|

0,02 |

C |

Bueno |

|

-0,01 |

C |

Buena |

|

0 |

D |

Promedio |

|

0 |

D |

Promedio |

|

-0,03 |

E |

Aceptables |

|

-0,02 |

E |

Aceptable |

|

-0,07 |

F |

Malo |

|

-0,04 |

F |

Mala |

Convertir los tiempos observados o medidos en tiempos normales o básicos

Para realizar este paso se debe tener en cuenta la forma como se evaluó el ritmo de trabajo, si se lo hizo por actividad o para cada observación; con esta distinción correlacionar si es en actividad con el estándar por actividad y multiplicarlo por el tiempo observado.

Tiempo observado: Se determina por el número de segundos que transcurre un proceso en cualquiera de nuestras estaciones de trabajo desde el momento que inicia un producto hasta que este finaliza, para dar paso al siguiente. Los tiempos de ciclo pueden alterarse de un proceso a otro, esto es normal debido al grado de desempeño de cada trabajador.

Tiempo normal: Es el tiempo medido por el cronometro que un operario capacitado conocedor de la tarea y desarrollaría a un ritmo normal y lo que invertiría en la realización de la tarea que es objeto de estudio.

Fórmula para el cálculo del tiempo normal:

TN = TO*VR/(100 %) = 82,1 * 85/100 = 69,78 segundos

Dónde:

TO = Tiempo observado para la realización de un elemento.

TO = (82,4+81,7+82,4+81,7+82,4+82,4+81,7) / 7 = 82,0

VR= Valoración del ritmo de trabajo.

100 = Calificación de actuación normal (100 %)

El tiempo normal supone que el trabajador se encuentra en la subestación de trabajo todo el día sin descanso alguno, por lo que para compensarlo debe agregarse una tolerancia para llegar al tiempo estándar.

Tiempo concedido por elemento (Tt)

El tiempo concedido por elemento se determina sumando al tiempo básico o normal las tolerancias por suplementos concedidos, teniendo así el tiempo concedido por cada elemento.

Fórmula para el cálculo del tiempo concedido por elemento:

Tt = TN * (1+Suplementos)

Siendo:

TN= Tiempo normal elemental.

Suplementos= Porcentaje de suplementos o tolerancia, es decir la cantidad de tiempo en porcentaje de las condiciones a las que trabaja el operador.

Tt = 69,7 * (1+0,17) = 81,54

Añadir los tiempos suplementarios por descanso al tiempo normal o básico

En este paso, se le suman las tolerancias por suplementos concedidos al tiempo básico o normal, obteniéndose el tiempo concedido por cada elemento. Es común que los suplementos se determinen en términos porcentuales, por lo que estos factores deben afectar el tiempo de cada elemento, siempre y cuando las condiciones que se evaluaron para determinar los suplementos formen parte del contexto operativo en el que se desarrolló cada actividad observada.

De existir repetición de operaciones para la ejecución una pieza se multiplica el Tiempo normal por la frecuencia del elemento que se adicionará para la sumatoria de tiempos.

Suplementos por descanso

Los suplementos tienen la finalidad de agregar tiempo al tiempo normal para acceder al descanso y retrasos personales necesarias y por fatiga.

Los suplementos se dividen en tres grupos que son:

· Suplementos por necesidades personales

· Suplementos por fatiga

· Suplementos por retrasos involuntarios

En la siguiente tabla se muestran los suplementos por descanso, esto se incorpora al tiempo normal o básico con el único objetivo dar al trabajador una posibilidad de recuperarse de los efectos fisiológicos y psicológicos causados por la realización de una tarea determinada.

|

Tabla 6. Sistema de suplementos por descanso |

|||||

|

Suplementos constantes |

Hombre |

Mujer |

Suplementos variables |

Hombre |

Mujer |

|

Necesidades personales |

5 |

7 |

e) Condiciones atmosféricas |

|

|

|

Básico por fatiga |

4 |

4 |

Índice de enfriamiento, termómetro de KATA (milicalorias/cm2/segundo) |

|

|

|

Suplementos variables |

Hombre |

Mujer |

|

||

|

a) Trabajo de pie |

|

|

|

||

|

Trabajo se realiza sentado(a) |

0 |

0 |

16 |

0 |

|

|

Trabajo se realiza de pie |

2 |

4 |

14 |

0 |

|

|

b) Postura normal |

|

|

12 |

0 |

|

|

Ligeramente incomoda |

0 |

1 |

10 |

3 |

|

|

Incómoda (inclinación de cuerpo) |

2 |

3 |

8 |

10 |

|

|

Muy incómoda (cuerpo estirado) |

7 |

7 |

6 |

21 |

|

|

c) Uso de la fuerza o energía muscular (levantar, tirar o empujar) |

|

|

5 |

31 |

|

|

Peso levantado por kilogramo |

|

|

4 |

45 |

|

|

2,5 |

0 |

1 |

3 |

64 |

|

|

5 |

1 |

2 |

2 |

100 |

|

|

7,5 |

2 |

3 |

f) Tensión visual |

|

|

|

10 |

3 |

4 |

Trabajos de cierta precisión |

0 |

0 |

|

12,5 |

4 |

6 |

Trabajos de precisión o fatigosos |

2 |

2 |

|

15 |

5 |

8 |

Trabajos de gran precisión |

5 |

5 |

|

17,5 |

7 |

10 |

g) Ruido |

|

|

|

20 |

9 |

13 |

Sonido continuo |

0 |

0 |

|

22,5 |

11 |

16 |

Sonidos intermitentes y fuertes |

2 |

2 |

|

25 |

13 |

20 (max) |

Sonidos intermitentes y muy fuertes |

5 |

5 |

|

30 |

17 |

|

Sonidos estridentes |

7 |

7 |

|

33,5 |

22 |

|

h) Tensión mental |

|

|

|

d) Iluminación |

|

|

Proceso algo complejo |

1 |

1 |

|

Ligeramente por debajo de la potencia calculada |

0 |

0 |

Proceso complejo o de atención dividida |

4 |

4 |

|

Bastante por debajo |

2 |

2 |

Proceso muy complejo |

8 |

8 |

|

Absolutamente insuficiente |

5 |

5 |

i) Monotonía mental |

|

|

|

|

|

|

Trabajo monótono |

0 |

0 |

|

|

|

|

Trabajo bastante monótono |

1 |

1 |

|

|

|

|

Trabajo muy monótono |

4 |

4 |

|

|

|

|

j) Monotonía física |

|

|

|

|

|

|

Trabajo algo aburrido |

0 |

0 |

|

|

|

|

Trabajo aburrido |

2 |

2 |

|

|

|

|

Trabajo muy aburrido |

5 |

5 |

Subárea de etiquetado y empaque

|

Tabla 7. Suplementos en la subárea de etiquetado y empaque de papel higiénico |

||||||||||

|

|

|

|

Suplementos |

|

||||||

|

|

|

|

Constante |

Variables |

|

|||||

|

|

|

|

% |

% |

|

|||||

|

N° |

Actividades |

Operario |

Necesidades personales |

Básico por fatiga |

Trabajo de pie |

Postura normal |

Peso levantado por kilogramo |

Ruido |

Tensión mental |

Total % |

|

1 |

Transporte de los rollos a la sección de etiquetado. |

H |

5 |

4 |

2 |

2 |

0 |

0 |

0 |

13 |

|

2 |

Etiquetado con la marca e información del producto y ubicación en la banda transportadora para enfundado y sellado en horno, por paca |

H |

5 |

4 |

2 |

2 |

0 |

0 |

4 |

17 |

|

3 |

Enfundado y sellado de horno, 12s por unidad |

H |

5 |

4 |

2 |

0 |

0 |

0 |

0 |

11 |

|

4 |

Apilado en grupos de 22 rollos de papel. |

H |

5 |

4 |

2 |

0 |

0 |

0 |

0 |

11 |

Calcular el tiempo estándar de la operación

El tiempo estándar es la sumatoria de los tiempos concedidos para cada elemento que forme parte de una operación, y se obtiene el tiempo estándar por operación.

Figura 5. Tiempos concedidos para cada elemento

Cálculo de la eficiencia

![]()

|

Tabla 8. Eficiencia por área de trabajo |

||

|

Área de impresión de relieve |

115,36 |

77,65 |

|

Área de corte |

89,95 |

79,32 |

|

Área de etiquetado y empaque |

172,80 |

79,24 |

|

Área de almacenamiento |

63,28 |

72,54 |

|

Total |

441,39 |

77,19 |

(63,28*506)/441,39=72,54 %

Eficiencia Total 77,19 %

CONCLUSIONES

El diagnóstico inicial permitió identificar el rendimiento de los operadores en sus puestos de trabajo detectando diferentes factores que afectan a su rendimiento.

El análisis de los métodos de trabajo y la toma de tiempos en el proceso de producción dio como resultado una eficiencia del 77,19 %, lo que implica generar procesos de mejoramiento para subir la eficiencia, las áreas estratégicas donde un cambio puede incrementar la producción podría ser el área de impresión de relieve y en el área de corte.

REFERENCIAS BIBLIOGRÁFICAS

1. López BS. Valoración del ritmo de trabajo [Internet]. Ingenieria Industrial Online. 2019. Available from: https://www.ingenieriaindustrialonline.com/estudio-de-tiempos/valoracion-del-ritmo-de-trabajo/

2. De-Lira-Martínez MF, Romero-Guerrero JA. Comparación de técnicas utilizadas para la determinación de muestras necesarias para el estudio de tiempos. PÄDI bol cient cienc básicas ing ICBI [Internet]. 2022;10(19):30–41. Available from: https://repository.uaeh.edu.mx/revistas/index.php/icbi/article/view/9189

3. Jorge Alberto Oviedo Zabala JC, Santiago Martínez VJ. DIAGNÓSTICO PARA LA MEJORA CONTINUA DEL SISTEMA PRODUCTIVO: REDISEÑO Y ADAPTACIÓN PARA MIPYMES. INGENIARE [Internet]. 2020;(28):11–22. Available from: https://dialnet.unirioja.es/descarga/articulo/8051521.pdf

4. Polanco EXV, Jiménez LAD, Rodríguez JJG. Análisis metodológico para la realización de estudios de métodos y tiempos Methodological analysis for the performance of studies of methods and times [Internet]. Edu.co. Available from: https://revistas.unisimon.edu.co/index.php/identic/article/download/2939/3425

5. Ortega RM, Pérez-Rodrigo C, López-Sobaler AM. Métodos de evaluación de la ingesta actual: registro o diario diétetico. Rev Esp Nutr Comunitaria [Internet]. Available from: https://www.renc.es/Imagenes/Auxiliar/Files/RENC2015supl1REGISTRO.Pdf

6. Mackay Castro R, Franco Cortazar DE, Villacis Pérez PW. El pensamiento crítico aplicado a la investigación. Universidad y Sociedad [Internet]. 2018;10(1):336–42. Available from: http://scielo.sld.cu/scielo.php?script=sci_arttext&pid=S2218-36202018000100336

7. López BS. Estudio de tiempos [Internet]. Ingenieria Industrial Online. 2019. Available from: https://ingenieriaindustrialonline.com/estudio-de-tiempos/que-es-el-estudio-de-tiempos/

8. Argüelles Pascual V, Burgos-Martínez R, H. Palacios R. Etapas del método estadístico. Cienc Huasteca Bol Cient Esc Super Huejutla [Internet]. 2021;9(17):35–6. Available from: https://repository.uaeh.edu.mx/revistas/index.php/huejutla/article/view/6703

9. López BS. Cálculo del número de observaciones [Internet]. Ingenieria Industrial Online. 2019. Available from: https://ingenieriaindustrialonline.com/estudio-de-tiempos/calculo-del-numero-de-observaciones/

10. Estrada-Araoz EG, Gallegos-Ramos NA, Paredes-Valverde Y, Quispe-Herrera R. Relationship between workload and psychological capital in a sample of Peruvian basic education teachers. Salud, Ciencia y Tecnología. 2024;4:864.

11. Fadare SA, Gulanes AA, Torres JD la C, Guiao EMN, Tagaylo JP. Enhancing Physical Activity Through Information Technology: Current Trends and Future Directions. Salud, Ciencia y Tecnología. 2024;4:950.

12. Cabedo Semper JD, Tirado Beltrán JM. Divulgación de información sobre riesgos: una propuesta para su medición. Innovar [Internet]. 2009;19(34):121–34. Available from: http://www.scielo.org.co/scielo.php?pid=S0121-50512009000200009&script=sci_arttext

13. Pedrosa I, Suárez-Álvarez J, García-Cueto E. Evidencias sobre la Validez de Contenido: Avances Teóricos y Métodos para su Estimación [Content Validity Evidences: Theoretical Advances and Estimation Methods]. Acción psicol [Internet]. 2014;10(2):3. Available from: https://scielo.isciii.es/pdf/acp/v10n2/02monografico2.pdf

14. Díaz Concepción A, Benítez Montalvo R, Castillo Serpa A del, Cabrera Gómez J, Villar Ledo L, Rodríguez Piñeiro AJ. Formulación de un nuevo concepto de confiabilidad operacional. Ingeniare, Rev Chil Ing [Internet]. 2021;29(1):87–93. Available from: http://dx.doi.org/10.4067/s0718-33052021000100087

15. Requena S. El modelo constructivista con las nuevas tecnologías: aplicado en el proceso de aprendizaje. International Journal of Educational Technology in Higher Education [Internet]. 2008;5:26–35. Available from: https://dialnet.unirioja.es/descarga/articulo/2799725.pdf

FINANCIACIÓN

Los autores no recibieron financiación para el desarrollo de la presente investigación.

CONFLICTO DE INTERÉS

Los autores declaran que no existe conflicto de intereses.

CONTRIBUCIÓN DE AUTORÍA

Conceptualización: Medardo Ángel Ulloa Enríquez.

Investigación: Medardo Ángel Ulloa Enríquez.

Metodología: Medardo Ángel Ulloa Enríquez.

Redacción – borrador original: Medardo Ángel Ulloa Enríquez.

Redacción – revisión y edición: Medardo Ángel Ulloa Enríquez.