doi: 10.56294/dm2024399

ORIGINAL

Proposal for a protection system of an industrial electrical network

Propuesta de sistema de protecciones para una red eléctrica industrial

Alex Paúl Cruz Gonzales1 ![]() *, Xavier Santiago Salazar Defaz1

*, Xavier Santiago Salazar Defaz1 ![]() *, Xavier Alfonso Proaño

Maldonado1

*, Xavier Alfonso Proaño

Maldonado1 ![]() *, Franklin Hernán Vásquez Teneda1

*, Franklin Hernán Vásquez Teneda1 ![]() *

*

1Facultad de Ciencias de la Ingeniería y Aplicadas. Universidad Técnica de Cotopaxi. Cotopaxi, Ecuador.

Citar como: Cruz Gonzales AP, Salazar Defaz XS, Proaño Maldonado XA, Vásquez Teneda FH. Proposal for a protection system of an industrial electrical network. Data and Metadata. 2024; 3:399. https://doi.org/10.56294/dm2024399

Recibido: 09-02-2024 Revisado: 05-05-2024 Aceptado: 04-07-2024 Publicado: 05-07-2024

Editor: Adrián

Alejandro Vitón Castillo ![]()

ABSTRACT

An electrical protection system in an industry Works by detecting and acting against abnormal conditions in the electrical system with the objective of guaranteeing the safety of people, protecting equipment and ensuring the continuity of industrial process. Taking into account the importance of guaranteeing adequate electrical protection system in an industrial activity in this research a proposal for the protection system for an industrial electrical network is presented. As a previous step proposal, the methodology desingned for the coordination of protections for an industrial electrical network was proposed. The proposal was designed taking into account four operating scenarios required to calibrate the industry’s protection devices. The short circuit analysis maximum in each of the system bars for each of the scenarios allowed determining the maximum phase failure currents it is 44,44 % for emergency 1 and 66,66 % for emergency 2, while the maximum ground fault current was founding emergency scenario2. At the news to the four scenarios of the industrial network in the actuation times of the devices of protection, there is not considerable variation; this is justified by the current time graph because when there is a serious short circuit current, the action time should be shorter. On the contrary, when there is a small current time will be greater.

Keywords: Protection System; Protectios Devices; Relays; Industrial Electrical System.

RESUMEN

Un sistema de protección eléctrica en una industria funciona detectando y actuando frente a condiciones anormales en el sistema eléctrico, con el objetivo de garantizar la seguridad de las personas, proteger los equipos y asegurar la continuidad de los procesos industriales. Teniendo en cuenta la importancia de garantizar un adecuado sistema de protección eléctrica en cualquier actividad industrial, en esta investigación se presenta una propuesta de sistema de protecciones para una red eléctrica industrial. Como paso previo a la propuesta se planteó la metodología diseñada para la coordinación de protecciones para una red eléctrica industrial. La propuesta se diseñó teniendo en cuenta 4 escenarios de Operación de la Red Industrial, requeridos para calibrar los dispositivos de protección de la industria. El análisis de cortocircuito máximo en cada una de las barras del sistema para cada uno de los escenarios, permitió determinar las corrientes máximas de falla de fase, encontrándose el 44,44 % en la emergencia 1 y el 66,66 % en la emergencia 2, mientras que la corriente máxima de falla a tierra se encontró en el escenario de emergencia 2. Al analizar los cuatro escenarios de la red Industrial, en los tiempos de actuación de los dispositivos de protección, no existía una variación considerable, esto se justifica con la gráfica tiempo – corriente debido a que cuando exista corriente de cortocircuito grave deberá ser menor el tiempo de actuación, por el contrario, cuando exista un pequeño suministro de corriente será mayor el tiempo de interrupción.

Palabras clave: Sistemas de Protección; Dispositivos de Protección; Relés; Sistema Eléctrico Industrial.

INTRODUCCIÓN

Los sistemas eléctricos se dotan de unos mecanismos denominados protecciones, cuya misión es o bien proteger al personal o a la aparamenta de las consecuencias de los cortocircuitos o bien aislar la zona donde éste se ha producido para evitar que las consecuencias se propaguen a lo largo de toda la red. (1) En una industria funcionan detectando y actuando frente a condiciones anormales en el sistema eléctrico, con el objetivo de garantizar la seguridad de las personas, proteger los equipos y asegurar la continuidad de los procesos industriales. El diseño de un sistema eléctrico debe contemplar el hecho de que van a producirse fallas de manera aleatoria e inesperada, por lo que es necesario dotarlo de los medios adecuados para su tratamiento.(2)

Una industria cuenta con varios equipos eléctricos de potencia que pueden o no estar conectadas de forma permanente al servicio eléctrico, por lo que la empresa necesita siempre estar en constante suministro de energía. Si existe una falla de corto circuito o maniobra que cause una elevación en la magnitud de la corriente nominal, los dispositivos de protección serán los encargados de actuaran durante este evento y si estos no poseen una buena selectividad pueden dejar sin servicio a diferentes sitios de la industria que no se encuentren afectados. Este tipo de eventos causa pérdidas a la empresa, consistentes en costos de mantenimiento, pérdida de equipos eléctricos y un caso muy catastrófico sería no salvaguardar la vida de los individuos que trabajen en dicha Industria.

El objetivo de las protecciones en diferentes lugares como industrias, sub estaciones o centrales es que puedan garantizar la continuidad de suministro energía eléctrica ante la presencia de fallas, seccionando el circuito y cuidando los equipos eléctricos. Es por esto que se hace necesaria la realización de estudios cuidadosos sobre la coordinación de protecciones dentro de los parámetros exigidos por la norma IEEE Std. 242. Para ello se deben conocer los valores máximos de corriente de corto circuito, los transformadores de corriente y de voltaje, además a si se va hacer una reestructuración en la topología del sistema y el grado de protecciones que se necesite.

Las protecciones eléctricas son fundamentales en la industria por varias razones clave:

· Seguridad: la protección eléctrica es crucial para garantizar la seguridad de las personas que trabajan en la industria. Los dispositivos de protección, como interruptores automáticos y relés, son esenciales para prevenir accidentes eléctricos, descargas peligrosas y otros riesgos para la seguridad de los trabajadores.

· Protección de equipos: los equipos y maquinarias utilizados en la industria pueden ser costosos y sufrir daños significativos en caso de fallas eléctricas, sobrecargas o cortocircuitos. Los dispositivos de protección eléctrica ayudan a prevenir daños a estos equipos al desconectarlos de manera rápida y selectiva en caso de condiciones anormales.

· Continuidad de la operación: la interrupción no planificada de la energía eléctrica puede resultar en costosas paradas de producción. Los sistemas de protección eléctrica en la industria contribuyen a minimizar estas interrupciones, ya que actúan para evitar que las fallas eléctricas se propaguen y afecten toda la red eléctrica.

· Cumplimiento normativo: las regulaciones y normativas de seguridad en la industria suelen establecer requerimientos específicos para la protección eléctrica. Cumplir con estas normativas es fundamental para garantizar la operación legal y segura de una planta industrial.

· Mantenimiento preventivo: el monitoreo constante y la actuación rápida de los dispositivos de protección permiten identificar y resolver problemas eléctricos antes de que se conviertan en situaciones más graves. Este enfoque preventivo puede contribuir a reducir el tiempo y costo de mantenimiento de los sistemas eléctricos.

Las protecciones de cualquier sistema eléctrico industrial deben tener una buena selectividad con respecto a los equipos de fuerza ya que estos requieren muchas más corriente al momento de que comienza a operar. La protección no debe actuar cuando estos elementos trabajen ya que dejarían sin servicio eléctrico a varios sitios de la empresa, por lo que solo tiene que despejar correctamente la falla cuando exista esta y continuar con el suministro de energía. Con el fin de garantizar la adecuada ubicación de los equipos de protección, se han desarrollado estudios empleando diferentes modelos matemáticos y técnicas de solución.(3)

Teniendo en cuenta que el sector eléctrico en los últimos años está experimentando cambios sustanciales que están provocando un replanteo del sistema y de sus infraestructuras a nivel global(4) y la importancia de garantizar un adecuado sistema de protección eléctrica en cualquier actividad industrial, esta investigación se presenta una propuesta de sistema de protecciones para una red eléctrica industrial.

MÉTODO

La investigación llevada a cabo propone un sistema de protecciones para una red eléctrica industrial. Para su ejecución inicialmente se llevó a cabo una revisión de literatura general acerca del tema a ser estudiado, implementando una búsqueda a través de palabras claves, tales como: electricidad, sistemas de protección, dispositivos de protección, relés, sistema eléctrico industrial.

También se tomaron como bibliografía las normas IEEE, IEC y NTC. La IEEE (Institute of Electrical and Electronics Engineers) y la IEC (International Electrotechnical Commission) son las asociaciones más reconocidas dedicadas a la estandarización y desarrollo de técnicas y normas para la medición de la calidad de la energía eléctrica.(5)

Como paso previo a la propuesta se planteó la metodología diseñada para la coordinación de protecciones para una red eléctrica industrial. La propuesta se diseñó teniendo en cuenta 4 escenarios de Operación de la Red Industrial, requeridos para calibrar los dispositivos de protección de la industria.

RESULTADOS

El sistema eléctrico comprende el conjunto de medios y elementos útiles para la generación, transporte y distribución de energía eléctrica integrados por mecanismos de control, seguridad y protección (6). Los dispositivos de protección son elementos diseñados para interrumpir el suministro eléctrico de manera controlada en caso de detectar condiciones anormales en el sistema eléctrico. Estos pueden incluir interruptores automáticos, fusibles, relés de protección y otros dispositivos de desconexión. Se estable como un relé cuya operación ocurre cuando la corriente que fluye por cualquier elemento del sistema eléctrico, es decir, barras, conductores, transformadores, motores o generadores exceden la magnitud de un valor predeterminado.

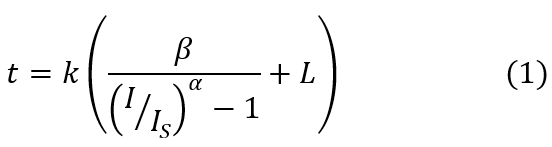

La Protección de Sobrecorriente Temporizada tiene una operación de tiempo inverso, trabaja con curvas características de operación de tiempo – corriente.

Norma ANSI/IEEE

Donde:

t = Tiempo de operación del relé

I = Corriente de falla que pasa por el relé

IS = Corriente de ajuste o calibración de corriente TAP

k = Dial de tiempo

β, α, L = Constantes que determinan el tipo de relé

En la tabla 1, se detallan los valores para las contantes β,α y L que establecen el tipo de relé de sobrecorriente:

|

Tabla 1. Constantes para la ecuación exponencial Norma IEEE |

|||

|

Curva característica |

α |

β |

L |

|

Moderadamente inversa |

0,02 |

0,0515 |

0,114 |

|

Muy inversa |

2,00 |

19,61 |

0,491 |

|

Extremadamente inversa |

2,00 |

28,2 |

0,1217 |

|

Fuente: Norma IEEE(7) |

|||

La norma IEEE trabaja con valores de dial en el rango de 0,5 a 11.(7)

La protección de Sobrecorriente Instantánea (50) tiene una operación de manera instantánea sin tiempo de retardo y se regula dando un valor límite, si se excede este límite podría mandar a disparar la protección.

· Para líneas de distribución

![]()

· Para unidades de transformadores

![]()

Se establecen los escenarios de Operación de la Red Industrial de estudio que se requiere para poder calibrar los dispositivos de protección de la industria.

· Demanda Máxima: en este escenario están en funcionamiento todos los elementos del sistema y el interruptor del Bypass “CB_Bypass” se encuentre abierto sin existir flujos desde la barra 5 hacia la barra 9 y viceversa

· Emergencia 1: el propósito de este escenario de estudio, es dar una apertura al interruptor CB_18 ya sea por alguna falla o mantenimiento en el transformador de alimentación TRAFO_Z016, teniendo que abastecer la demanda de las cargas industriales conectadas a la Barra 5 y por medio del Bypass a la Barra 9, fluyendo corriente que viene de la fuente de Alimentación SIN.

· Emergencia 2: el propósito de este escenario de estudio, es dar una apertura al interruptor CB_7 ya sea por alguna falla o mantenimiento en el transformador de alimentación TRAFO_Z015, teniendo que abastecer la demanda de las cargas industriales conectadas a la Barra 9 y por medio del Bypass a la Barra 5, fluyendo corriente desde la fuente de Alimentación por parte del Área XP.

· Demanda Mínima: en este escenario de estudio se tendrá una operación del sistema cumpliendo la demanda mínima requerida, donde salen de funcionamiento los motores 2, 3, 4, 7 y las cargas 4 y 6.

Metodología para la selección y coordinación de protecciones eléctricas

Durante la selección de los equipos de protección que se ubicarán para cada uno de los Motores establecidos en el caso base Industrial, se considera los siguientes parámetros establecidos por el Artículo 430 Motores, circuitos de motores y controladores establecidos por la NEC.(8)

Parámetros establecidos: 430,32 Motores de Servicio Continuo.

De más de 746 watts (1 hp). Todos los motores de servicio continuo de más de 746 watts (1 hp nominal) tienen que ser protegidos frente a sobrecargas por el siguiente medio:

1) Dispositivo separado de protección contra sobrecarga. Un dispositivo separado de protección contra sobrecarga que sea delicado a la corriente del motor. Se debe optar por un elemento que dispare o tiene que poseer un valor nominal no mayor al siguiente porcentaje del valor nominal de corriente de plena carga, de las características de placa del motor.(8)

· Motores con un factor de servicio marcado de 1,15 o más es de 125 por ciento

· Motores con un aumento de temperatura marcado de 40°C o menos 125 por ciento

· Todos los demás motores es de 115 por ciento

· Capacidades estandarizadas de fusibles e interruptores automáticos

2) Fusibles e interruptores automáticos de disparo fijo. Los valores de corriente estandarizados para los fusibles e interruptores automáticos de circuito de tiempo inverso, son; 15, 16, 20, 25, 30, 32, 35, 40, 45, 50, 60, 63, 70, 80, 90, 100, 110, 125, 150, 175, 200, 225, 300, 350, 400, 450, 500, 600, 700, 800, 1000, 1200, 1600, 2000, 2500, 3000, 4000, 5000 y 6000 amperes.

Los valores en amperes normalizados adicionales para fusibles deben ser de 1, 3, 6, 10 y 601. Se permitirá el uso de fusibles e interruptores automáticos de tiempo inverso con valores en amperes no estandarizados. El valor nominal máximo o ajuste para el dispositivo de protección contra cortocircuito y falla a tierra del circuito derivado del motor, para Interruptor automático de tiempo inverso es 250 %.

Para elaborar una correcta coordinación de Protecciones, se inicia con una selección y configuración de los dispositivos de protección desde la carga (aguas abajo) hasta llegar a la fuente de suministro de energía (aguas arriba), garantizando la operación “normal” del sistema eléctrico industrial. Se tiene como punto de partida el análisis de cortocircuito, además de las características de operación nominal de cada uno de los parámetros eléctrico o el análisis del flujo de potencia establecido. El estudio de coordinación consiste en establecer los puntos de operación de las curvas características de tiempo – corriente de los dispositivos de protección y de los elementos que se encuentren en serie del sistema.

A continuación, se establecen los requerimientos a seguir:

· El alimentador de mayor carga determina el punto crítico de coordinación con los dispositivos empleados aguas arriba.

· Los grupos de relés coordinables se establecen una vez definida la cadena de selectividad.

· El nivel de coordinación en el equipamiento del sistema se establece, por medio de las curvas TCC (Curvas de Tiempo – Corriente).

· El criterio de coordinación priva sobre el de selectividad.

En el proceso de la coordinación de los dispositivos de protección existen requerimientos especiales para algunas condiciones de operación en el sistema eléctrico, como los detalla:(9)

· El efecto de las corrientes de magnetización en los transformadores (inrush-current).

· En motores eléctricos, la corriente a rotor bloqueado y el tiempo de aceleración.

· Las curvas de daño en transformadores. El límite térmico tanto en conductores como en motores.

La normativa IEEE Std. 242 plantea lo siguiente sobre Márgenes de tiempo de Coordinación de Protecciones:(10)

· La coordinación y selectividad entre interruptores de BT se logra, si las bandas de protección no se solapan.

· La coordinación y selectividad entre fusibles se logra, si se mantienen las relaciones de fusibles de una misma clase y particularmente de un mismo fabricante.

· Entre relés de sobrecorriente temporizado digitales, el margen deberá ser ≥ 0,20 s.

· Para fallas desbalanceadas (bifásicas) en unidades transformadoras, el margen de 0,20 s entre los dispositivos de protección deberá estar garantizado.

· El tiempo máximo de actuación de una unidad de sobrecorriente instantánea deberá ser 50 ms.

· Entre unidades de sobrecorriente temporizadas e instantáneas, el margen deberá ser ≥ 0,25 segundos.

· El tiempo mínimo de actuación de una unidad se sobrecorriente temporizada e instantánea deberá ser de > 0,30 s.

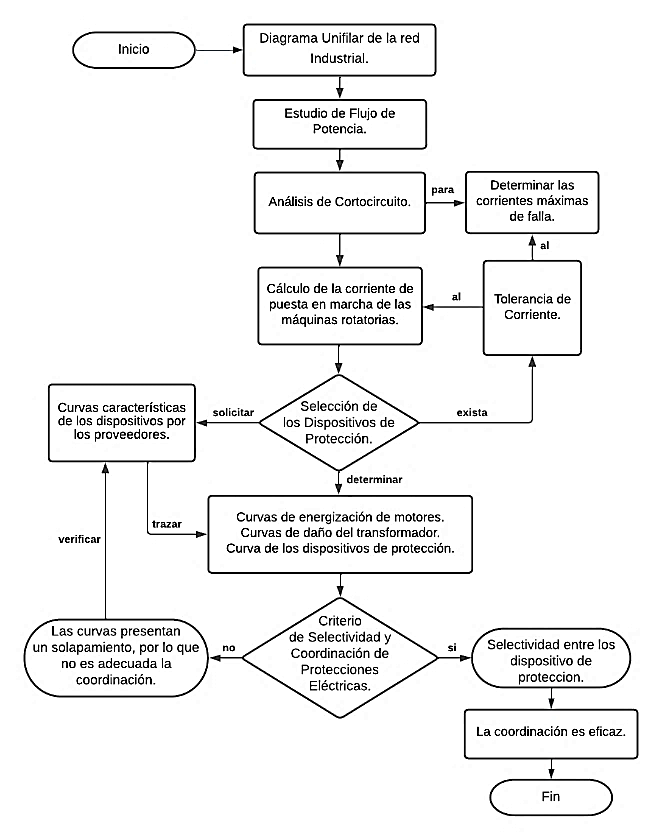

En la figura 1, se muestra la metodología propuesta para la coordinación de protecciones para una red eléctrica industrial.

Figura 1. Metodología propuesta para la Coordinación de Protecciones eléctricas

DISCUSIÓN

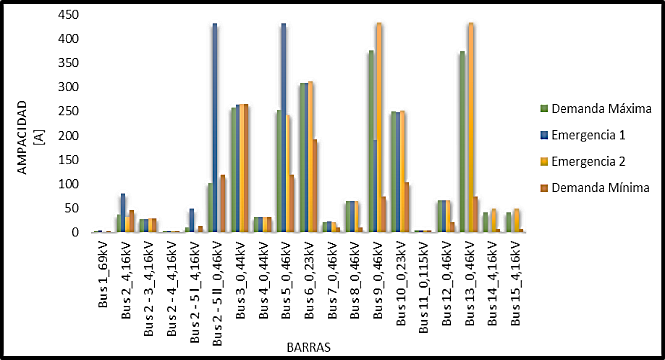

En base a los datos establecidos durante el diseño de protecciones de una red industrial, se realiza el estudio de flujo de potencia en condiciones de los cuatro escenarios de operación. La finalidad de realizar esta simulación del flujo de potencia del sistema es determinar los voltajes, potencia y cargabilidad de cada uno de los elementos que integran la red eléctrica.

Figura 2. Corrientes de los cuatro escenarios de operación del caso base de una red industrial

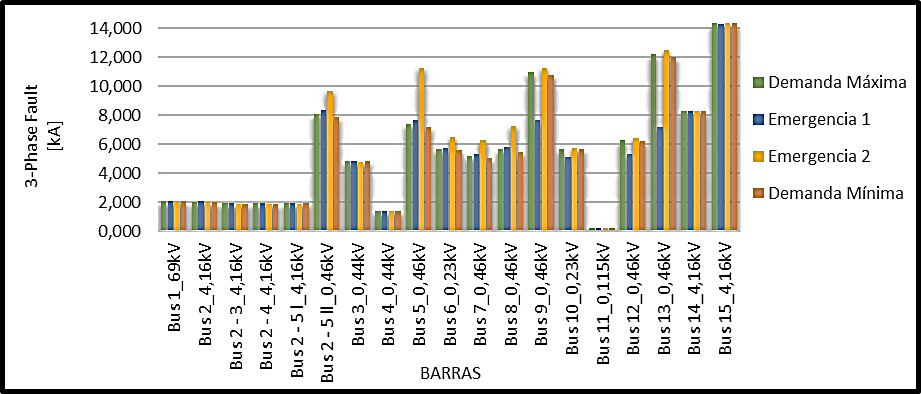

En base a los datos establecidos durante el diseño del caso base de una red industrial, una vez que ya se ha establecido el análisis de flujo de potencia, se procede a realizar el análisis de cortocircuito del sistema. Para este análisis se emplea la Norma ANSI/IEEE C37.010 la cual se la puede establecer como alternativa de cálculo en el software ETAP.

Figura 3. Corrientes de Cortocircuito Trifásica simétricas en las Barras de la Industria

De la figura 3, se deriva una gráfica comparativa de las magnitudes de corriente de cortocircuito trifásica alcanzada en las barras por cada uno de los escenarios analizados para nuestro caso base de la red industrial. Como se evidencia el valor más elevado de corriente en [kA] se presenta entre los escenarios de emergencia 1 y emergencia 2, con esto se puede llegar a deducir que se requerirá de estos valores para proceder a la determinación de los equipos de protección que se implementaran en la simulación del sistema eléctrico.

Como resumen y resultados del análisis de cortocircuito y flujo de potencia, se detalla la siguiente tabla 2:

Para la selección de los dispositivos de protección se deberá tener en cuenta los criterios de selección para los dispositivos de protección para motores establecidos en el Artículo 430 de la NEC. En relación a los parámetros establecidos, se determina los datos requeridos para determinar los equipos de protección de Motores, esto se evidencia en la tabla 3, de igual forma se detalla el equipo que se empleara en la simulación para la protección.

|

Tabla 2. Análisis de corriente nominal y corriente de cortocircuito |

||

|

Barra |

Corrientes Nominales Máximas |

Corrientes de Falla Máximas |

|

[A] |

[kA] |

|

|

Bus 1_69 kV |

4,9 |

5,595 |

|

Bus 2_4,16 kV |

80,8 |

2,061 |

|

Bus 2 - 3_4,16 kV |

28,8 |

1,952 |

|

Bus 2 - 4_4,16 kV |

3,6 |

1,952 |

|

Bus 2 - 5 l_4,16 kV |

49,0 |

1,981 |

|

Bus 2 - 5 ll_0,46 kV |

432,1 |

9,715 |

|

Bus 3_0,44 kV |

265,1 |

4,855 |

|

Bus 4_0,44 kV |

33,1 |

1,398 |

|

Bus 5_0,46 kV |

432,1 |

11,257 |

|

Bus 6_0,23 kV |

313,9 |

6,541 |

|

Bus 7_0,46 kV |

22,4 |

6,312 |

|

Bus 8_0,46 kV |

65,6 |

7,262 |

|

Bus 9_0,46 kV |

433,6 |

11,257 |

|

Bus 10_0,23 kV |

255,6 |

5,743 |

|

Bus 11_0,115 kV |

4,5 |

0,217 |

|

Bus 12_0,46 kV |

67,3 |

6,426 |

|

Bus 13_0,46 kV |

433,6 |

12,515 |

|

Bus 14_4,16 kV |

49,2 |

8,338 |

|

Bus 15_4,16 kV |

49,2 |

15,807 |

|

Tabla 3. Dispositivo de Protección para los Motores del Caso Base Industrial |

|||||

|

Nombre |

Equipo

de Protección |

Corriente de Sobrecarga |

Corriente de Cortocircuito |

||

|

Marca |

Modelo |

[A] |

[A] |

||

|

Motor 1 |

Schneider Electric |

NSX100 - F Mic. 6.2 E/M |

12 |

175 |

|

|

Motor 2 |

Schneider Electric |

NSX100 - F Mic. 6.2 E/M |

12 |

175 |

|

|

Motor 3 |

Schneider Electric |

NSX100 - F Mic. 6.2 A/E |

25 |

300 |

|

|

Motor 4 |

Schneider Electric |

NSX100 - F Mic. 6.2 A/E |

36 |

500 |

|

|

Motor 5 |

Schneider Electric |

NSX100 - F Mic. 6.2 E/M |

12 |

175 |

|

|

Motor 6 |

Schneider Electric |

NSX100 - F Mic. 6.2 A/E |

25 |

300 |

|

|

Motor 7 |

Schneider Electric |

NSX100 - F Mic. 6.2 A/E |

50 |

500 |

|

Para la protección de los cables que están conectados a la barra MCC se establecen en la tabla 4 de los siguientes equipos de protección:

|

Tabla 4. Dispositivo de Protección para los cables conectados a la barra MCC |

||||

|

Nombre |

Equipo

de Protección |

Corriente de Sobrecarga |

Corriente de Cortocircuito |

|

|

Marca |

Modelo |

[A] |

[A] |

|

|

CB_11 |

Schneider Electric |

NSX100 - F Mic. 6.2 A/E (NSX) |

25 |

300 |

|

CB_12 |

Schneider Electric |

NSX100 - F Mic. 6.2 A/E (NSX) |

80 |

800 |

|

CB_17 |

Schneider Electric |

NSX100 - F Mic. 6.2 A/E (NSX) |

80 |

1000 |

Se ha determinado emplear el Relé de ABB REF-630 figura 4, siendo este un IED completo de administración de alimentadora para protección, control, medición y supervisión.(11,12)

Fuente: Protección y Control de Alimentador REF630.(11)

Figura 4. Relé ABB REF-630

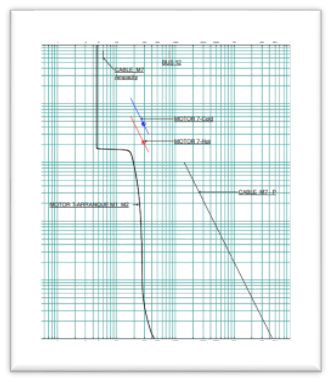

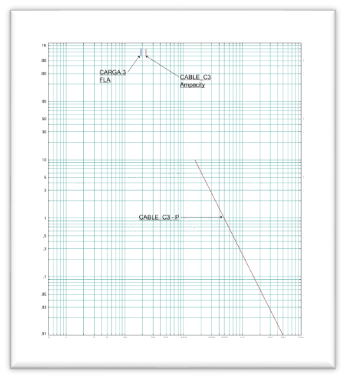

Para la calibración de las protecciones se deberán tener encuentra los puntos de referencia de la gráfica “TCC” (Curva Tiempo Corriente) para poder establecer donde se ubicará la curva del dispositivo de protección.

Figura 5. Curva de arranque del motor

De igual manera se establecen márgenes para la coordinación de protecciones a través de la figura 6.

Figura 6. Puntos de referencia para la gráfica TCC en la carga

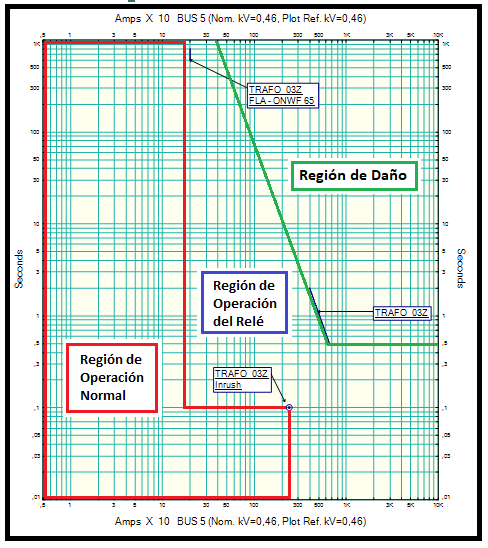

En cuanto a las Protecciones de transformadores, se detallan diferentes regiones para poder calibrar correctamente los dispositivos de protección en los transformadores ya sea para el lado de baja como el de alta.

Figura 7. Regiones de operación normal, protección y daño del transformador

Para las Protecciones de cables se deberán tener en cuenta los criterios de la normativa IEEE Std. 242 para establecer los puntos de referencia que se requerirán para la gráfica (Curvas Tiempo Corriente “TCC”).

A continuación, en la tabla 5 se presenta el resumen de la calibración de los dispositivos de protección 51P/50P que fueron empleados en el software ETAP.

|

Tabla 5. Calibración de la Función 51P – 50P |

|||||

|

RELÉ |

Función 51 P |

Función 50P |

|||

|

TAP (A sec) |

TAP (A prim) |

DIAL |

Ipickup (A sec) |

Ipickup (A prim) |

|

|

Zona 1 |

|||||

|

Relé_13 |

5,75 |

230 |

0,05 |

81,75 |

3270 |

|

Relé_14 |

3,35 |

134 |

0,05 |

81,75 |

3270 |

|

Relé_12 |

5,1 |

408 |

0,25 |

- |

- |

|

Relé_11 |

5,65 |

226 (0,46 kV) |

0,45 |

102,2 |

4088 (0,46 kV) |

|

452 (0,23 kV) |

8176 (0,23 kV) |

||||

|

Zona 4 |

|||||

|

Relé_17 |

2,55 |

106 |

0,05 |

35,5 |

1420 |

|

Relé_18 |

4,05 |

162 |

0,05 |

35,5 |

1420 |

|

Relé_16 |

4,65 |

372 |

0,25 |

- |

- |

|

Relé_15 |

4,8 |

192 (0,46 kV) |

0,5 |

89,75 |

3590 (0,46 kV) |

|

384 (0,23 kV) |

7180 (0,23 kV) |

||||

|

Zona 5 |

|||||

|

Relé_21 |

0,55 |

5,5 |

0,05 |

10,85 |

108,5 |

|

Relé_20 |

0,65 |

6,5 |

0,3 |

- |

- |

|

Relé_19 |

0,25 |

2,5 (0,46 kV) |

0,5 |

6,75 |

67,5 (0,46 kV) |

|

10 (0,115 kV) |

270 (0,115 kV) |

||||

|

Zona 7 |

|||||

|

Relé_5 |

5,3 |

318 |

0,05 |

40,45 |

2427 |

|

Relé_4 |

4,55 |

364 |

0,25 |

- |

- |

|

Relé_30 |

4,15 |

41,5 (4,16 kV) |

0,45 |

64,2 |

642 (4,16 kV) |

|

378 (0,44 kV) |

6069,8 (0,44 kV) |

||||

|

Relé_3 |

5,1 |

51 |

0,65 |

103,1 |

1031 |

|

Zona 8 |

|||||

|

Relé_7 |

4,7 |

564 |

0,5 |

- |

- |

|

Relé_26 |

3,3 |

66 (4,16 kV) |

0,7 |

67,15 |

1343 (4,16 kV) |

|

596,87 (0,46 kV) |

12145 (0,46 kV) |

||||

|

Relé_6 |

3,5 |

70 |

0,9 |

79,8 |

1596 |

|

Zona 9 |

|||||

|

Relé_10 |

3,95 |

39,5 |

0,05 |

69,9 |

699 |

|

Relé_9 |

4,3 |

43 |

0,3 |

- |

- |

|

Relé_32 |

0,5 |

5 (4,16 kV) |

0,55 |

18,5 |

185 (4,16 kV) |

|

47,27 (0,44 kV) |

1749,09 (0,44 kV) |

||||

|

Relé_8 |

0,55 |

5,5 |

0,85 |

25,2 |

252 |

|

Zona 10 |

|||||

|

Relé_22 |

4,55 |

546 |

0,5 |

- |

- |

|

Relé_23 |

3,3 |

66 (4,16 kV) |

0,75 |

77,65 |

1553 (4,16 kV) |

|

596,86 (0,46 kV) |

14044 (0,46 kV) |

||||

|

Zona 11 |

|||||

|

Relé_2 |

5,65 |

113 |

1 |

- |

- |

|

Relé_1 |

0,7 |

7 (69 kV) |

1,25 |

15,55 |

155,5 (69 kV) |

|

116,1 (4,16 kV) |

2579,2 (4,16 kV) |

||||

De igual manera, en la tabla 6 se presenta el resumen de la calibración de los dispositivos de protección 51N que fueron empleados en el software ETAP.

|

Tabla 6. Calibración de la Función 51N |

|||

|

RELÉ |

Función 51 N |

||

|

TAP (A sec) |

TAP (Aprim) |

DIAL |

|

|

Relé_2 |

0,725 |

7,25 |

0,15 |

|

Relé_4 |

0,15 |

1,5 |

0,05 |

|

Relé_7 |

0,15 |

1,5 |

0,15 |

|

Relé_9 |

0,2 |

2 |

0,05 |

|

Relé_12 |

0,075 |

75 |

0,05 |

|

Relé_16 |

0,1 |

1 |

0,05 |

|

Relé_20 |

0,05 |

0,5 |

0,05 |

|

Relé_22 |

0,1 |

1 |

0,15 |

En la tabla 7 se presenta un resumen de los tiempos de operación que existe entre dispositivos de protección que fueron utilizados en el software ETAP.

|

Tabla 7. Resumen de los tiempos de operación entre dispositivos de protección |

||||||||

|

Coordinación |

Falla máxima (kA) |

t1a |

t2b |

Δt |

Falla mínima (kA) |

t1a |

t2b |

Δt |

|

(seg) |

(seg) |

|||||||

|

Zona 1 |

||||||||

|

Relé_13 - Relé_12 |

6,54 |

0,02 |

0,25 |

0,23 |

3,27 |

0,05 |

0,33 |

0,27 |

|

Relé_14 - Relé_12 |

6,54 |

0,02 |

0,25 |

0,23 |

3,27 |

0,04 |

0,33 |

0,28 |

|

Relé_12 - Relé_11 |

6,54 |

0,25 |

0,47 |

0,21 |

3,27 |

0,33 |

0,61 |

0,28 |

|

Relé_11 - Relé_22 |

11,25 |

0,02 |

0,47 |

0,45 |

4,08 |

0,44 |

0,68 |

0,24 |

|

Zona 2 |

||||||||

|

CB_M1 - CB_11 |

6,31 |

0,03 |

0,14 |

0,11 |

3,15 |

0,03 |

0,14 |

0,11 |

|

CB_M2 - CB_11 |

6,31 |

0,03 |

0,14 |

0,11 |

3,15 |

0,03 |

0,14 |

0,11 |

|

CB_11 - Relé_22 |

11,25 |

0,14 |

0,47 |

0,33 |

5,62 |

0,14 |

0,59 |

0,45 |

|

Zona 3 |

||||||||

|

CB_M2 - CB_12 |

7,26 |

0,05 |

0,14 |

0,09 |

3,63 |

0,05 |

0,14 |

0,09 |

|

CB_M3 - CB_12 |

7,26 |

0,05 |

0,14 |

0,09 |

3,63 |

0,05 |

0,14 |

0,09 |

|

CB_M4 - CB_12 |

7,26 |

0,06 |

0,14 |

0,08 |

3,63 |

0,05 |

0,14 |

0,09 |

|

CB_M4 - Relé_22 |

11,25 |

0,20 |

0,47 |

0,27 |

5,62 |

0,20 |

0,59 |

0,39 |

|

Zona 4 |

||||||||

|

Relé_18 - Relé_16 |

5,74 |

0,02 |

0,25 |

0,23 |

1,42 |

0,06 |

0,50 |

0,43 |

|

Relé_17 - Relé_16 |

5,74 |

0,02 |

0,25 |

0,23 |

1,420 |

0,05 |

0,50 |

0,45 |

|

Relé_16 - Relé_15 |

5,74 |

0,25 |

0,51 |

0,26 |

1,42 |

0,50 |

1,01 |

0,50 |

|

Relé_15 - Relé_22 |

11,25 |

0,02 |

0,47 |

0,45 |

3,59 |

0,48 |

0,72 |

0,24 |

|

Zona 5 |

||||||||

|

Relé_21 - Relé_20 |

0,21 |

0,02 |

0,24 |

0,22 |

0,10 |

0,04 |

0,30 |

0,25 |

|

Relé_20 - Relé_19 |

0,21 |

0,24 |

0,46 |

0,21 |

0,108 |

0,30 |

0,58 |

0,28 |

|

Relé_19 - Relé_22 |

11,25 |

0,02 |

0,47 |

0,45 |

5,629 |

0,02 |

0,59 |

0,57 |

|

Zona 6 |

||||||||

|

CB_M6 - CB_17 |

6,42 |

0,05 |

0,14 |

0,09 |

3,21 |

0,05 |

0,14 |

0,09 |

|

CB_M7 - CB_17 |

6,42 |

0,05 |

0,14 |

0,09 |

3,21 |

0,05 |

0,14 |

0,09 |

|

CB_17 - Relé_22 |

12,51 |

0,20 |

0,45 |

0,25 |

6,25 |

0,20 |

0,57 |

0,37 |

|

Zona 7 |

||||||||

|

Relé_7 - Relé_26 |

4,85 |

0,02 |

0,27 |

0,25 |

2,42 |

0,06 |

0,36 |

0,29 |

|

Relé_4 - Relé_30 |

4,85 |

0,27 |

0,49 |

0,22 |

2,42 |

0,06 |

0,66 |

0,59 |

|

Relé_30 - Relé_3 |

1,95 |

0,02 |

0,23 |

0,21 |

0,64 |

0,46 |

0,72 |

0,25 |

|

Relé_3 - Relé_2 |

1,99 |

0,23 |

0,98 |

0,75 |

1,03 |

0,61 |

1,25 |

0,63 |

|

Zona 8 |

||||||||

|

Relé_7 - Relé_26 |

9,71 |

0,49 |

0,70 |

0,21 |

4,85 |

0,64 |

0,91 |

0,26 |

|

Relé_26 - Relé_6 |

1,98 |

0,02 |

0,40 |

0,38 |

1,34 |

0,66 |

0,86 |

0,20 |

|

Relé_6 - Relé_2 |

1,99 |

0,40 |

0,97 |

0,57 |

1,59 |

0,82 |

1,06 |

0,23 |

|

Zona 9 |

||||||||

|

Relé_10 - Relé_9 |

1,39 |

0,02 |

0,24 |

0,22 |

0,69 |

0,04 |

0,30 |

0,25 |

|

Relé_9 - Relé_32 |

1,39 |

0,24 |

0,46 |

0,21 |

0,69 |

0,30 |

0,57 |

0,26 |

|

Relé_32 - Relé_8 |

1,95 |

0,02 |

0,23 |

0,21 |

0,18 |

0,44 |

0,68 |

0,24 |

|

Relé_8 - Relé_2 |

1,99 |

0,23 |

0,98 |

0,75 |

0,25 |

0,63 |

3,30 |

2,66 |

|

Zona 10 |

||||||||

|

Relé_22 - Relé_23 |

12,51 |

0,45 |

0,69 |

0,24 |

6,258 |

0,57 |

0,87 |

0,30 |

|

Zona 11 |

||||||||

|

Relé_2 - Relé_1 |

2,06 |

0,97 |

1,23 |

0,25 |

1,03 |

1,25 |

1,59 |

0,34 |

Finalmente, en la tabla 8 se presentan los resultados obtenidos para los tiempos de actuación de los dispositivos de protección en los cuatros escenarios propuesto de la red Industrial.(13,14)

|

Tabla 8. Tiempo de actuación de los cuatro escenarios establecido en la Industria |

||||||||

|

Relé |

Demanda Máxima |

Emergencia 1 |

Emergencia 2 |

Demanda Mínima |

||||

|

Corriente de falla (kA) |

Tiempo de actuación (seg) |

Corriente de falla (kA) |

Tiempo de actuación (seg) |

Corriente de falla (kA) |

Tiempo de actuación (seg) |

Corriente de falla (kA) |

Tiempo de actuación (seg) |

|

|

Relé_1 |

2,11 |

0,02 |

2,11 |

0,02 |

2,11 |

0,02 |

2,11 |

0,02 |

|

Relé_2 |

2,03 |

0,98 |

2,06 |

0,97 |

1,99 |

0,98 |

2,00 |

0,98 |

|

Relé_3 |

2,03 |

0,23 |

2,06 |

0,23 |

1,99 |

0,23 |

2,00 |

0,23 |

|

Relé_6 |

2,03 |

0,4 |

2,06 |

0,4 |

1,99 |

0,4 |

2,00 |

0,4 |

|

Relé_8 |

2,03 |

0,23 |

2,06 |

0,23 |

1,99 |

0,23 |

2,00 |

0,23 |

|

Relé_30 |

1,92 |

0,02 |

1,95 |

0,02 |

1,89 |

0,02 |

1,90 |

0,02 |

|

Relé_32 |

1,92 |

0,02 |

1,95 |

0,02 |

1,89 |

0,02 |

1,90 |

0,02 |

|

Relé_26 |

1,95 |

0,02 |

1,98 |

0,02 |

1,91 |

0,02 |

1,92 |

0,02 |

|

Relé_7 |

8,11 |

0,52 |

8,35 |

0,52 |

9,71 |

0,49 |

7,87 |

0,53 |

|

Relé_5 |

4,83 |

0,02 |

4,85 |

0,02 |

4,81 |

0,02 |

4,82 |

0,02 |

|

Relé_ 4 |

4,83 |

0,27 |

4,85 |

0,27 |

4,81 |

0,27 |

4,82 |

0,27 |

|

Relé_10 |

1,39 |

0,02 |

1,39 |

0,02 |

1,39 |

0,02 |

1,39 |

0,02 |

|

Relé_9 |

1,39 |

0,24 |

1,39 |

0,24 |

1,39 |

0,24 |

1,39 |

0,24 |

|

Relé_12 |

5,65 |

0,26 |

5,72 |

0,26 |

6,54 |

0,25 |

5,58 |

0,26 |

|

Relé_13 |

5,65 |

0,02 |

5,72 |

0,02 |

6,54 |

0,02 |

5,58 |

0,02 |

|

Relé_14 |

5,65 |

0,02 |

5,72 |

0,02 |

6,54 |

0,02 |

5,58 |

0,02 |

|

CB_M1 |

5,20 |

0,03 |

5,32 |

0,03 |

6,31 |

0,03 |

5,06 |

0,03 |

|

CB_M2 |

5,20 |

0,03 |

5,32 |

0,03 |

6,31 |

0,03 |

5,06 |

0,03 |

|

CB_M3 |

5,68 |

0,05 |

5,83 |

0,05 |

7,26 |

0,05 |

5,49 |

0,05 |

|

CB_M4 |

5,68 |

0,05 |

5,83 |

0,05 |

7,26 |

0,05 |

5,49 |

0,05 |

|

CB_M5 |

5,68 |

0,06 |

5,83 |

0,06 |

7,26 |

0,06 |

5,49 |

0,06 |

|

Relé_11 |

10,95 |

0,02 |

7,65 |

0,02 |

11,27 |

0,02 |

10,8 |

0,02 |

|

Relé_15 |

10,96 |

0,02 |

7,65 |

0,02 |

11,25 |

0,02 |

10,8 |

0,02 |

|

Relé_19 |

10,96 |

0,02 |

7,65 |

0,02 |

11,25 |

0,02 |

10,8 |

0,02 |

|

CB_11 |

10,96 |

0,14 |

7,65 |

0,14 |

7,65 |

0,14 |

7,65 |

0,14 |

|

CB_12 |

10,96 |

0,14 |

7,65 |

0,14 |

7,65 |

0,14 |

7,65 |

0,14 |

|

CB_17 |

10,96 |

0,14 |

7,65 |

0,14 |

7,65 |

0,14 |

7,65 |

0,14 |

|

Relé_16 |

5,70 |

0,25 |

5,10 |

0,26 |

5,74 |

0,25 |

5,68 |

0,25 |

|

Relé_17 |

5,70 |

0,02 |

5,10 |

0,02 |

5,74 |

0,02 |

5,68 |

0,02 |

|

Relé_18 |

5,70 |

0,02 |

5,10 |

0,02 |

5,74 |

0,02 |

5,68 |

0,02 |

|

Relé_20 |

0,21 |

0,24 |

0,21 |

0,24 |

0,21 |

0,24 |

0,21 |

0,24 |

|

Relé_21 |

0,21 |

0,02 |

0,21 |

0,02 |

0,21 |

0,02 |

0,21 |

0,02 |

|

CB_M6 |

6,31 |

0,05 |

5,34 |

0,05 |

6,42 |

0,05 |

6,20 |

0,05 |

|

CB_M7 |

6,31 |

0,05 |

5,34 |

0,05 |

6,42 |

0,05 |

6,20 |

0,05 |

|

Relé_22 |

12,21 |

0,45 |

7,17 |

0,54 |

12,51 |

0,45 |

12,0 |

0,46 |

|

Relé_23 |

8,30 |

0,02 |

8,28 |

0,02 |

8,33 |

0,02 |

8,29 |

0,02 |

CONCLUSIONES

Las protecciones eléctricas desempeñan un papel crítico en la industria, ya que no solo contribuyen a la seguridad de los trabajadores y la integridad de los equipos, sino que también tienen un impacto directo en la continuidad de la operación y el cumplimiento de normativas.

El análisis de flujos de potencia establecidos en los cuatro escenarios, permitió determinar los flujos de corriente máximos durante la simulación, los cuales son requeridos durante la calibración y el ajuste de la función 51P del relé de protección de sobrecorriente.

El análisis de cortocircuito máximo en cada una de las barras del sistema para cada uno de los escenarios, permitió determinar las corrientes máximas de falla de fase, encontrándose el 44,44 % en la emergencia 1 y el 66,66 % en la emergencia 2, mientras que la corriente máxima de falla a tierra se encontró en el escenario de emergencia 2.

En el análisis de arranque de motores se determinó la corriente máxima alcanzada por cada uno, la cual se requirió para definir la protección contra cortocircuitos a la que deberá ajustarse los interruptores automáticos de caja moldeable.

Al analizar los cuatro escenarios de la red Industrial, en los tiempos de actuación de los dispositivos de protección, no existía una variación considerable, esto se justifica con la gráfica tiempo – corriente debido a que cuando se tenga corriente de cortocircuito graves deberá ser menor el tiempo de actuación, y por otra parte cuando existe un pequeño suministro de corriente será mayor el tiempo de interrupción.

Se debe tomar en consideración los tiempos de actuación y los márgenes de coordinación establecidos para la calibración de la protección de sobrecorriente, siendo determinado por la norma IEEE Std. 242, la cual se hace referencia a una guía para la protección y coordinación de sistemas de energía industriales.

Para la calibración del Relé se tiene que establecer correctamente los parámetros de la ecuación característica propia del relé para la calibración de la función 51, teniendo en cuenta los valores de las constantes para el tipo de curva que se seleccione en el dispositivo de protección.

Durante el proceso de coordinación, se recomienda realizar una zonificación de las zonas que se irán coordinando desde la barra más alejada “aguas abajo” hacia la fuente de alimentación “aguas arriba”, de esta forma se garantiza una secuencia para ir analizando los márgenes de tiempo y determinando que el sistema sea selectivo.

REFERENCIAS BIBLIOGRÁFICAS

1. Carbajo A. La seguridad de los sistemas eléctricos europeos. Energía y Geoestrategia 2020. 2020; p.171-232. Disponible en: https://dialnet.unirioja.es/servlet/articulo?codigo=7586548

2. Pérez Gamboa AJ, Díaz-Guerra DD. Artificial Intelligence for the development of qualitative studies. LatIA. 2023;1:4.

3. Ramírez MS. Protección de sistemas eléctricos de potencia. Universidad Autónoma de Nuevo León.; 2005. p. 1-133. Disponible en: https://www.ingenieros.es/files/proyectos/Proteccion_Sistemas_Electricos_Potencia.pdf

4. Toro C, Hincaipé RA, Gallego RA. Ubicación óptima de elementos de protección en sistemas de distribución de energía eléctrica. Scientia et Technica 2011; XVI (48):13-8. Disponible en: https://www.redaluc.org/articulo.oa?id=84922622003

5. Rafael R, Moreno A, Pallares V, González MJ, Moreno IM, Palacios EJ. Sistema Electrónico Inteligente para el Control de la Interconexión entre Equipamiento de Generación Distribuida y la Red Eléctrica. Revista Iberoamericana de Automática e Informática industrial 2017; 17:56-69. Disponible en: https://www.sciencedirect.com/science/article/pii/S1697791216300553

6. Cervantes OM. Metodología de medición de calidad de energía eléctrica en base a normas nacionales e internacionales para la Universidad de la Costa – CUC [Proyecto de grado para obtener título de Ingeniero Eléctrico.]: Facultad de Ingenierías Programa Ingeniería Eléctrica Barranquilla; 2014. Disponible en: https://repositorio.cuc.edu.co/11323/900

7. Sánchez Castillo V. Analysis of the scientific production on the implementation of artificial intelligence in precision agriculture. LatIA. 2023;1:1.

8. Murillo VA, Guirette OA, JM. R. Mejora de las perturbaciones de un sistema eléctrico mediante la automatización de los elementos de regulación. Ingeniería, Investigación y Tecnología 2024;XXV(2):1-13. Disponible en: https:// www.revistaingenieria.unam.mx/revistafi/numeros/2024/v25n2-06.pdf

9. IEEE C37-112, “IEEE Standard for Inverse-Time Characteristics Equations for Overcurrent Relays,” p. 24, 2018.Disponible en: https://ieececplore.ieee.org/document/8635630

10. Código Eléctrico Nacional, Artículo 430 Motores, circuitos de motores y controladores, pp. 1–2940. Disponible en: https://www.google.com/smp/s/docplayer.es/amp/152805783-Articulo-430-motores-circuitos-de-motores-y-controladores-codigo-electrico-nacional-a-la-alimentacion-parteii-y 430.html

11. Enríquez G, protección de instalaciones eléctricas industriales y comerciales, 2da Edición. México: LIMUSA, 2003.

12. IEEE Std 242-1986, “IEEE Recommended Practice for Protection and Coordination of Industrial and Commercial Power Systems,” p. 739, 1986.

13. Gómez Cano CA, Colala Troya AL. Artificial Intelligence applied to teaching and learning processes. LatIA. 2023;1:2.

14. Asea Brown Boveri, “Protección y Control de Alimentador REF630,” vol. 1, pp. 1–80, Oct. 2009.

FINANCIACIÓN

Los autores no recibieron financiación para el desarrollo de la presente investigación.

CONFLICTO DE INTERESES

Los autores declaran que no existe conflicto de intereses.

CONTRIBUCIÓN DE AUTORÍA

Conceptualización: Alex Paúl Cruz Gonzales, Xavier Santiago Salazar Defaz, Xavier Alfonso Proaño Maldonado, Franklin Hernán Vásquez Teneda.

Curación de datos: Alex Paúl Cruz Gonzales, Xavier Santiago Salazar Defaz, Xavier Alfonso Proaño Maldonado, Franklin Hernán Vásquez Teneda.

Análisis formal: Alex Paúl Cruz Gonzales, Xavier Santiago Salazar Defaz, Xavier Alfonso Proaño Maldonado, Franklin Hernán Vásquez Teneda.

Adquisición de fondos: Alex Paúl Cruz Gonzales, Xavier Santiago Salazar Defaz, Xavier Alfonso Proaño Maldonado, Franklin Hernán Vásquez Teneda.

Investigación: Alex Paúl Cruz Gonzales, Xavier Santiago Salazar Defaz, Xavier Alfonso Proaño Maldonado, Franklin Hernán Vásquez Teneda.

Metodología: Alex Paúl Cruz Gonzales, Xavier Santiago Salazar Defaz, Xavier Alfonso Proaño Maldonado, Franklin Hernán Vásquez Teneda.

Administración del proyecto: Alex Paúl Cruz Gonzales, Xavier Santiago Salazar Defaz, Xavier Alfonso Proaño Maldonado, Franklin Hernán Vásquez Teneda.

Recursos: Alex Paúl Cruz Gonzales, Xavier Santiago Salazar Defaz, Xavier Alfonso Proaño Maldonado, Franklin Hernán Vásquez Teneda.

Software: Alex Paúl Cruz Gonzales, Xavier Santiago Salazar Defaz, Xavier Alfonso Proaño Maldonado, Franklin Hernán Vásquez Teneda.

Supervisión: Alex Paúl Cruz Gonzales, Xavier Santiago Salazar Defaz, Xavier Alfonso Proaño Maldonado, Franklin Hernán Vásquez Teneda.

Validación: Alex Paúl Cruz Gonzales, Xavier Santiago Salazar Defaz, Xavier Alfonso Proaño Maldonado, Franklin Hernán Vásquez Teneda.

Visualización: Alex Paúl Cruz Gonzales, Xavier Santiago Salazar Defaz, Xavier Alfonso Proaño Maldonado, Franklin Hernán Vásquez Teneda.

Redacción – borrador original: Alex Paúl Cruz Gonzales, Xavier Santiago Salazar Defaz, Xavier Alfonso Proaño Maldonado, Franklin Hernán Vásquez Teneda.

Redacción – revisión y edición: Alex Paúl Cruz Gonzales, Xavier Santiago Salazar Defaz, Xavier Alfonso Proaño Maldonado, Franklin Hernán Vásquez Teneda.